防食概論:塗装・塗料

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(塗料・塗装)” ⇒

ここでは,防せい塗料に用いられるさび止め(防錆)顔料について, 【さび止め顔料の分類】, 【不動態化さび止め顔料】, 【皮膜形成さび止め顔料】, 【犠牲アノード(還元系)】 に項目を分けて紹介する。なお,他の分類となる塩基性さび止め顔料(鉛系さび止め顔料)については,前項で紹介した。

塗料各論(さび止め顔料)

さび止め顔料の分類

塗装による防食(corrosion prevention)は,めっきなどの金属被覆やホウロウなどの無機被覆と同様に,対象物表面を外部環境から遮断する環境遮断が基本である。

有機高分子材料の塗膜の場合は,数百μm 程度の厚みを持っていても,塗膜の外部から金属腐食を進める酸素や水分子の透過を十分に遮断することはできない。

加えて,一般的な施工(塗装作業)では,品質試験で用いる試験片のような均質な塗膜を形成することが困難で,少なからずの塗膜欠陥部(不均質部位)を含むのが通例である。

このように,有機高分子材料で構成される実用塗膜の弱点を補うため,多くの防食塗装系では,さび止め顔料(防せい顔料)を用いたさび止めペイントを下塗り塗料(undercoat, priming coat)として用いる。

さび止めペイント(anticorrosive paint,rust inhibiting paint)

金属素地を腐食から守るために用いる塗料。さび止め顔料と塗膜形成要素との相互作用で,さび止め効果を表すものと,塗膜形成要素自体のさび止め効果によるものとがある。前者には,用いるさび止め顔料の名称を付けて呼ぶのが通例である。【JIS K5500「塗料用語」】

さび止め顔料(rust preventive pigment, rust inhibitive pigment)

金属にさびが発生するのを防止する機能をもつ顔料。

備考:単なる遮断機能の作用ではなく,化学的及び/又は電気化学的に金属の腐食を制御又は防止する機能をもつ顔料をいう。【JIS K5500「塗料用語」】

JIS規格の用語に防せい(錆)顔料の定義はないが,一般的にはさび止め顔料と同義の用語として防せい顔料を用いる例が少なからずある。

さび止め顔料には,安価で性能が高いため,長い使用実績はあるが,健康影響への懸念から近年の使用量が減少している鉛(Pb)やクロム(Cr)を含む化合物も多い。ここでは,さび止め顔料の防せい原理の理解に資するため,それらを含めて紹介する。

主要な防せい原理

塩基性雰囲気による防せい外部から水の浸入で塗膜と鋼の界面が塩基性雰囲気となり,不動態化(passivity)すると共に,脂肪酸との反応で形成された鉛石鹸(lead (metal) soap)皮膜で防せいする。

この機能を持つさび止め顔料として,例えば,鉛丹(Pb3O4),塩基性クロム酸鉛(PbO・mPbCrO4),シアナミド鉛(PbCN2),鉛酸カルシウム(2CaO・PbO2),亜酸化鉛(Pb2O),塩基性硫酸鉛(mPbO・nPbSO4)などが実用されていた。

不動態化を主とする防せい

外部から水が浸入すると,僅かに溶解し,酸化力の強いクロム酸イオンなどによる鋼の不動態化と皮膜形成などで防せいする。

この機能を持つさび止め顔料として,例えば,ジンククロメート(ZPC型:K2CrO4・3ZnCrO4・ZnO・3H2O,ZTO型:ZnCrO4・4Zn(OH) 2),ストロンチウムクロメート(SrCrO4)などが実用されていた。

皮膜形成による防せい

外部から水が浸入すると,僅かに溶解し,緻密な化成皮膜(chemical conversion coating, conversion coating)の形成で防せいする。

この機能を持つさび止め顔料として,例えば,りん酸亜鉛系さび止め顔料(Zn3 (PO4)2・nH2Oなど),りん酸アルミニウム系さび止め顔料(PaH2P3O10・2H2Oなど),モリブデン酸塩系さび止め顔料(ZnMoO4/ZnOなど),亜りん酸亜鉛系さび止め顔料(ZnPHO3/ZnOなど)などが実用されている。

犠牲アノード(陽極)作用による防せい

塗膜に素地に達する傷が発生した場合に,母材に電気的に接続された電極電位の卑な金属が犠牲アノード(sacrificial anode)となり,母材がカソード(cathode,陰極)になることで,母材の腐食を抑制する。この種の顔料は,還元系顔料ともいわれる。

この機能は,例えば,母材が鋼の場合に,亜鉛(Zn)やアルミニウム(Al),及びそれらの合金などが塗装,めっき,溶射された場合に発揮される。

ページのトップへ

不動態化さび止め顔料

塗膜の外部から水が浸入すると,僅かに溶解し,生成した酸化力の強いクロム酸イオン(CrO42−)などによる鋼表面の不動態化(passivity)と皮膜形成などで防せいする。

この機能を持つさび止め顔料として,例えば,クロム酸イオンを生成するクロム系さび止め顔料として,ジンククロメート(ZPC型:K2CrO4・3ZnCrO4・ZnO・3H2O,ZTO型:ZnCrO4・4Zn(OH) 2),ストロンチウムクロメート(SrCrO4),塩基性クロム酸鉛(PbO・mPbCrO4)などが広く用いられていた。

クロム系さび止め顔料は,安価で防食性能が高い材料として長い期間使用されてきた。しかし,1990年代より鉛化合物・クロム化合物の健康影響への懸念が増し,クロム系さび止めペイント(chrom-based anticorrosive paint)の代替さび止めペイントの検討が進み,JIS製品規格であるジンククロメートさび止めペイント(zinc chromate anticorrosive paint, zinc chromate primer),塩基性クロム酸鉛さび止めペイント(badic lead chromate anticorrosive paint)が 2010年(平成 22年)5月に廃止された。

ジンククロメート(zinc chromate, zinc yellow)

ジンククロメートは,クロム酸亜鉛を主成分とするさび止め顔料で,ZPC型とZTO型の 2種類ある。

ZPC型は,塩基性クロム酸亜鉛カリウム(K2CrO4・3ZnCrO4・ZnO・3H2O)を主成分とする緑みを帯びた黄色の化合物である。

ZTO型は,四塩基性クロム酸亜鉛(ZnCrO4・4Zn(OH) 2)を主成分とする赤味を帯びた黄色の化合物である。

ジンククロメートは,酸,アルカリの何れにも可溶な化合物で,中性の水に対しては僅かに溶解する。

防せい原理

外部から水が浸入すると,僅かに溶解し,金属表面が微塩基性雰囲気になる。同時に,解離で生成したクロム酸イオン(CrO4‐,強い酸化剤)の酸化力により金属表面が不動態化する。

さらには,塗膜を透過した二酸化炭素(CO2)と反応し,生成した不溶性の炭酸塩(Zn(OH) 2・ZnCO3)が塗膜内部の空隙を埋めることで,塗膜を緻密化すると考えられている。

これらの作用が複合的に作用し,優れた防錆性を発揮すると考えられている。しかしながら,ジンククロメートの水に対する溶解性が比較的高いので,水と接触する環境での使用には適さないともいわれている。

不動態(passive state)

古い文献等では,用語の漢字に不働態を用いていたが,現在は,JIS 用語を含め,不動態を用いる例が多い。

標準電位列で卑な金属であるにもかかわらず,電気化学的に貴な金属であるような挙動を示す状態。【JIS Z0103「防せい防食用語」】

一般的には,金属をとり囲む環境の影響で,自然電位の順列,すなわち腐食電位列が卑な金属(腐食しやすい金属)が,表面を酸化物で覆われるなどして本来の活性を失い,貴な金属のように挙動する状態を不動態といい,この状態になることを不動態化(passivity)と理解されている。

不動態は,酸化力のある酸に曝された場合,高い溶存酸素濃度の水溶液に接触している場合,接触する電解液の塩基性が高い場合,陽極酸化処理した場合などで生じる。

不動態化で生じたその後の腐食作用に抵抗する酸化被膜を不動態被膜(passive film)といい,典型的な厚みは,数 nm と非常に薄い。

標準電位列(electromotive force series)

金属の標準電極電位を,その大きさの順位並べ,金属のイオン化傾向及び一部の非金属元素の電気化学的酸化反応傾向の大きさの順を示した列。電気化学列ともいう。【JIS Z0103「防せい防食用語」】

標準電極電位(standard electrode potential)

標準電極電位は,標準酸化還元電位(standard redox potential),標準電位(standard potential),標準還元電位(standard reduction potential)ともいい,反応に関与する全ての化学種の活量が 1で,平衡状態にある時の熱力学的に求まる理論値である。

自然電位(natural electric potential, spontaneous potential)

実用を想定した環境におい計測された電極電位をいう。例えば,海水環境では,海水を電解質溶液として,参照電極と対象金属との開回路(電流が流れない)状態で計測された電位差(開回路電位)から求められる。

腐食電位列(galvanic series)

実用を想定した環境での合金を含む金属の自然電位を実測し,その大きさの順序に配列した列をいう。

金属のイオン化傾向は,純金属に対する理論的に求めた標準電極電位を基準にしているが,腐食電位列は実用を想定した環境における実測値を基準にしている。

従って,腐食電位列は,想定する環境が変わると順位も変化するが,合金材料の順位付けが可能であるとともに,異種金属接触腐食の可能性を推測できる。

ページのトップへ

皮膜形成さび止め顔料

外部から水が浸入すると,僅かに溶解し,基材の金属と反応し,緻密な化成皮膜で基材表面を覆い防食する顔料で,りん酸亜鉛系防せい顔料(Zn3 (PO4)2・nH2Oなど),りん酸アルミニウム系さび止め顔料(PaH2P3O10・2H2Oなど),モリブデン酸塩系さび止め顔料(ZnMoO4/ZnOなど),亜りん酸亜鉛系さび止め顔料(ZnPHO3/ZnOなど)などがある。

りん酸亜鉛系さび止め顔料(zinc phosphate)

白色中性の顔料で,油性系塗料,溶剤系塗料,及び水系塗料用のグレードがあり,鋼,及び非鉄金属など広範囲に使用されている。

防せい原理

外部からの水により,塗膜中で分解し生成したりん酸イオンが金属表面で金属イオンと反応し,不溶性で緻密なりん酸塩(phosphate)で金属表面を覆うことで腐食を抑制する。

りん酸アルミニウム系さび止め顔料(aluminium phosphate)

工業用塗料,自動車塗料,鋼構造物等の鉄の防食に広く採用されている。

防せい原理

外部からの水により,主成分のトリポリりん酸アルミニウムが分解し生成したトリポリりん酸イオンが鉄面と反応し,保護性の高い化成皮膜を形成することで腐食を抑制する。

トリポリリン酸(tripolyphosphoric acid)とは,酸素原子を共有して結合した四面体のリン酸(PO4)を構造単位として持つポリリン酸(polyphosphoric acid)の一種で,三リン酸(H5P3O10 )ともいう。

モリブデン酸塩系さび止め顔料(molybdate)

モリブデン(VI)のオキソアニオン(モリブデン酸イオン MoO42-,Mo2O72- など)を含む化合物をいう。モリブデン酸塩は,工業用水に添加する防せい(錆)剤としても知られる。

防せい原理

外部からの水により,分解し生成したモリブデン酸イオンが鉄面と反応し,保護性の高いモリブデン酸錯化合物で表面が覆われることで腐食が抑制される。

それまで活用されていた鉛・クロムを含むさび止め顔料は,その有害性のため使用禁止になった。その代替として,リン酸亜鉛系さび止め顔料,リン酸アルミニウム系さび止め顔料,モリブデン酸塩系さび止め顔料が,鉛・クロムフリーさび止めペイントなどに利用されている。

ページのトップへ

犠牲アノード(還元系)

犠牲アノード(sacrificial anode)とは,犠牲陽極や流電陽極(galvanic anode)ともいい,電気防食の一種で,外部電源を用いない陰極防食(cathodic protection,カソード防食)の流電陽極方式における母材の金属に接触する腐食電位(自然電位)が卑な金属をいう。

例えば,鋼を母材とした場合に,犠牲アノードによる防食は,使用環境で鋼より腐食電位(corrosion potential)が卑の亜鉛,アルミニウムなどの金属で被覆して実施される。この場合には,ピンホールや傷つきなどの素地に達する損傷があっても,異種金属接触腐食(bimetallic corrosion, galvanic corrosion)と逆の原理が作用する。すなわち,露出した鋼がカソード(cathode,陰極)となり,被覆金属がアノード(anode,陽極)として作用するため,被覆金属が犠牲的に腐食し,鋼の腐食を抑制できる。これを犠牲陽極作用,犠牲的保護作用や犠牲防食作用などという。

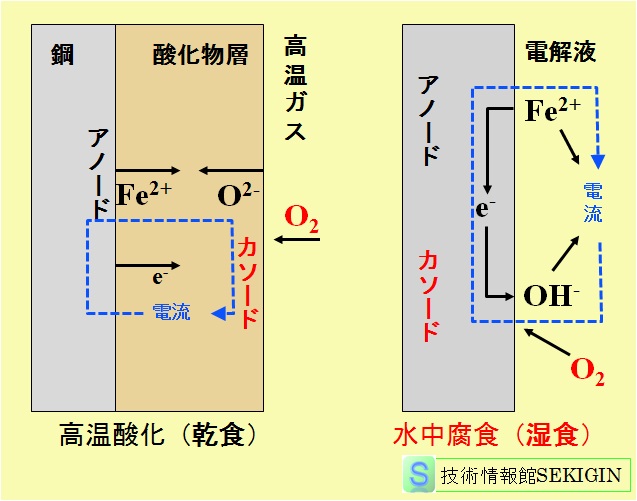

この作用が有効に働くのは,鋼と被覆金属の電気的な接続が十分な場合である。すなわち,湿食(wet corrosion)が進むために,両金属の直接接触に加えて,両金属表面に連続した液相の付着による電気回路の形成が必要不可欠である。従って,乾燥した状態や電気伝導率(electric conductivity)の小さい水の接触ではこの作用は発揮されず,欠陥部周辺が塩水などの電気伝導率の大きい液体で覆われたときに作用する。

実用例には,高濃度の亜鉛末を含有する塗料としてジンクリッチプライマー,ジンクリッチペイント,金属亜鉛,亜鉛・アルミニウム合金で被覆する電気めっき,溶融めっき,溶射などがある。

亜鉛末(zinc dust)

亜鉛末を得る方法としては,亜鉛を高温で気化し,空気を遮断した密閉容器中で冷却して粉末状の亜鉛を得る方法が一般的である。得られた粉末を分級して,粒子径 4~10μmのものがさび止め顔料として用いられる。

性状は,元素記号 Zn,分子量 65.39,融点 419℃,沸点 907℃,密度 7,140kg/m3,かさ密 2,500kg/m3である。さび止め顔料の亜鉛末は,粒子径が小さいので空気中の水分,酸素で容易に酸化され固化する。また,加熱すると容易に燃焼するので,保管には注意が必要である。

塗料用途では,長期防せいを期待する塗装系(船舶,海上コンテナ,タンク,送水鉄管,橋梁,大型鋼構造物など)のさび止め塗料の顔料として用いられる。塗料名称は,亜鉛末含有量で分類される。亜鉛含有量 20~60%のものをジンクダストペイント,多量(一般的には 70%以上)に含むものをジンクリッチペイントと称している。

【参考】

異種金属接触腐食(bimetallic corrosion, galvanic corrosion)

異種金属が直接接続されて,両者間に電池が構成された時に生じる腐食。ガルバニック腐食ともいう。【JIS Z0103「防せい防食用語」】

マクロ腐食電池(macro-galvanic cell)による腐食一種であるが,ガルバニック腐食(galvanic corrosion)という場合には,異種金属接触電池(galvanic cell)による腐食を指すのが一般的である。なお,電解質を介して電気回路が形成し腐食する場合を接触腐食ともいわれる。

電気伝導率(electric conductivity)

溶液がもつ電気抵抗率(Ω・m)の逆数で,電極間距離を電極表面積と電気抵抗との積で除した値。SI 単位は S/m(ジーメンス/メートル)。【JIS K 0213 「分析化学用語(電気化学部門)」】

湿食(wet corrosion)

読み「しっしょく」,液体状の水が存在するために起こる金属の腐食。【JIS Z0103「防せい防食用語」】

乾食と湿食の腐食メカニズム

電気めっきともいい,陰極(カソード)に導電性のある対象物(商品)を取り付け,陽極(アノード)には,めっきの種類により反応に直接関与する場合は活性電極を,そうでない場合は不活性電極を用いて,めっき浴中のめっきしたい物質(異種金属イオンなど)の還元反応により陰極に取り付けた対象物表面に被膜(異種金属膜)を形成する方法である。

溶融めっき(hot dip coating)

めっきしようとする物を溶融した金属の中に浸して,表面に金属被膜を作る表面処理方法。【JIS Z0103「防せい防食用語」】

溶融した液状金属に構造体や部材を浸漬し,溶融金属と構造体の温度差を利用し,構造体表面に溶融金属を凝固させる方法である。この方法では,母材が熱影響を受ける温度より低い融点の金属しかめっきできない。

鉄鋼に適用可能な低融点金属を用いた溶融めっきには,JIS H8641「溶融亜鉛めっき」(浴温度 430℃以上),溶融 55%アルミニウム-亜鉛合金めっき(浴温度 570℃以上),JIS H 8642「溶融アルミニウムめっき」(浴温度 700℃以上)などがある。

金属溶射(metal (thermal) spraying)

溶射材料に金属を用いて被膜を形成する溶射。【JIS H8200「溶射用語」】

溶射とは,ブラスト法で適度な粗度に素地調整した鋼材表面に,溶融した亜鉛や亜鉛-アルミニウム合金などを吹き付けて,防食皮膜を形成する方法である。

鉄鋼に防食の目的で施した亜鉛,アルミニウム及びそれらの合金溶射皮膜について,JIS H 8300「亜鉛,アルミニウム及びそれらの合金溶射:Thermal spraying-Zinc, aluminium and their alloys」に規定されている。

ページのトップへ