防食概論:塗装・塗料

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(塗料・塗装)” ⇒

ここでは,塗装前の素地調整で用いられる【ブラスト処理】について, 【乾式ブラスト】, 【湿式ブラスト】に分けて紹介する。

塗装概論(塗装工程と素地調整)

素地調整(ブラスト処理)

JIS用語規格での“ブラスト処理(blasting, abrasive blast-cleaning)”の定義を次に紹介する。

● JIS Z0103「防せい・防食用語」

金属製品に防せい防食を目的として塗料などを被覆する場合に,素地調整のために行われる。研削材(grinding, abrasive;けんさくざい)に大きな運動エネルギーを与えて金属表面に衝突させ,金属表面を細かく切削及び打撃することによってさび,スケールなどの付着物を除去して金属表面を清浄化又は粗面化させる方法。

● JIS K5500「塗料用語」

処理される表面に高運動量のブラスト研削材を衝突させる方法。金属製品の防せい防食を目的として塗料などを被覆する場合に,素地調整のために行われる。

研削材に大きな運動エネルギーを与えて金属表面に衝突させ,金属表面を細かく切削及び打撃することによってさび,スケールなどを除去して金属表面を清浄化又は粗面化させる方法(JIS Z 0311「ブラスト処理用金属系研削材」参照)。

● JIS H8200「溶射用語」

圧縮空気流,遠心力などを用いてブラスト材を基材の表面に吹き付けて黒皮,酸化物などを除去して清浄化すると同時に粗面化する操作(JIS Z 0310「素地調整用ブラスト処理方法通則」参照)。

● JIS H 0201「アルミニウム表面処理用語」

アルミナ,ショット,グリッド,ガラスビーズなどを用いて,空気の流れによって吹き付ける表面処理。

● JIS H 0400「電気めっき及び関連処理用語」

加工面に固体金属,鉱物性又は植物性の研磨材を高速度で吹き付け,表面を清浄化,磨耗若しくは硬化させる方法。

参考:対応国際規格では,使用する研磨材などの種類によって,アブレシブブラスト(abrasive blasting),ビードブラスト(bead blasting),ガラスビードブラスト(glass bead blasting),カットワイヤブラスト(cut wire blasting),グリットブラスト(grit blasting),サンドブラスト(sand blasting),ショットブラスト(shot blasting),ウエットブラスト(wet blasting)の用語を規定している。

ページのトップへ

乾式ブラスト

ブラスト処理は,水を活用するか否かで,乾式ブラスト(dry blasting)と湿式ブラスト(wet blasting)に分類される。

JIS Z 0310「素地調整用ブラスト処理方法通則」に従って,水を用いない乾式ブラストについて,一般的に用いられる種類と特徴を解説する。

適用時の留意点

乾式ブラストに共通する特性として,鋼材表面の塩類,油分などの汚染物質(pollutant)を完全に除去できないことである。すなわち,対象物表面の汚染が想定される場合には,脱脂,除塩などの汚染物質の適切な除去方法を別途講じなければならない。

特に,飛来塩分の付着した構造物の塗替え塗装に,乾式ブラストを採用する場合には,次に示す理由により,ブラスト処理の前に水洗等による付着する塩分除去が必要不可欠である。

塗替え塗装で,塗膜表面に付着する塩分を除去せずにブラスト処理すると,ブラストにより露出した清浄な鋼表面を,作業中に飛散した塩で汚染し,その後に塗り重ねた塗膜の耐久性を著しく短くする。

なお,水洗を行っても残存さび中の塩分の完全除去は困難なため,飛来塩分の多い環境で腐食が進んだ鋼構造物では,乾式ブラストと水洗を併用した素地調整でも塩分が残留し,塗替え塗膜に新設時塗膜と同様の耐久性は期待できない。

乾式ブラストの種類

原理の違いから,遠心式ブラスト(DC),エアーブラスト(DA),及びバキュームブラスト(DV)の 3種に分類される。

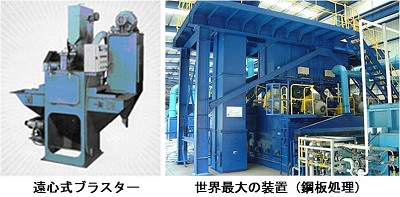

遠心式ブラスト(centrifugal blasting)

回転するディスクの遠心力で研削材を投射する方式である。比較的単純な形状の面に適し,さび度(rust grade)の異なる表面を高度の除せい度(preparation grade)にまで仕上げることができる。密度の大きい金属系の研削材を利用するのがよい。粉じんが発生し,飛散しやすいので適切な防護対策が必要になる。

一般的に,単純形状の材料を連続的に処理するのに向いているため,工場内等での据え置き型で用いることが多い。

遠心式ブラスト装置の例

写真出典:JFEメカニカル株式会社 カタログ

エアーブラスト(abrasive blast cleaning, abrasive blasting)

圧縮空気の流れに研削材を供給し,ノズルから研削材を噴射する方式である。様々な場所での適用が可能であり,さび度の異なる表面を高度の除せい度にまで仕上げることができる。他の方式に比べて粉じんの量が多く,飛散しやすいので,作業者の防護,周囲への飛散防止が必要になる。

バキュームブラスト(vacuum blasting)

エアーブラスト方式の噴射ノズル周辺に吸引器具を設置し,ブラスト直後に研削材及び発生した粉じんを吸引する方式である。粉じんの影響が少なく,かつ被処理物を部分的に処理すればよい場合に適している。

吸引口をシールし難い複雑な形状には適用が困難である。また,作業効率が低いので,広範囲の作業には不向きなため,部分的な除せい(derusting)を目的にした素地調整などで採用される。

乾式ブラスト装置の例

写真出典:厚地鉄工株式会社 カタログ

飛来塩分(flying salinity)

海や塩湖などの自然由来の塩を飛来海塩粒子というが,飛来塩分という場合は,定義が一定していないが,一般には飛来海塩粒子に加え,散布された凍結防止塩,工場などからの人為的な原因で飛来する塩粒子なども含まれる。

飛来海塩粒子(airborne sea salt particles)

大気中に含まれるエアロゾル粒子の中の海塩粒子を指す。海塩粒子(sea salt particle)とは,“海岸の波打ち際及び/又は海上で波頭が砕けたときに発生する海水ミストが,風で運ばれて飛来した粒子。海塩粒子の大きさは,約 0.01μm~20μm である。”【JIS Z 2381「大気暴露試験方法通則」】

ページのトップへ

湿式ブラスト

ブラスト処理は,水を活用するか否かで,乾式ブラスト(dry blasting)と湿式ブラスト(wet blasting)に分類される。

JIS Z 0310「素地調整用ブラスト処理方法通則」に従って,一般的に用いられる種類と特徴を解説する。

適用時の留意点

水を活用したブラスト法に共通する特性は,ブラスト処理中の粉じんの発生を抑制できること,ブラスト処理後に,さび再発の危険があることである。さび再発の防止に腐食抑制剤(corrosion inhibitor)を添加してもよいが,その抑制剤を含む廃棄物の処理,ブラスト処理後の処理(塗装など)への影響に配慮する必要がある。

湿式ブラストの種類

水の活用方法により,モイスチュアブラスト(MA),湿式エアーブラスト(WF),スラリーブラスト(WS),及びウォータージェットブラスト(WJ)の4種がある。

モイスチュアブラスト(moisture blasting)

湿潤させた研削材をエアーブラスト方式で噴射する方式である。エアーブラスト法と同様に,様々な場所での適用が可能であり,高度な除せい度の仕上げが可能である。研削材には,腐食しない非金属系の粒子を用いる。

水の活用は補助的なため,性能としては乾式ブラストと同様で,鋼材表面の塩類,油分などの汚染物質を完全に除去することはできない。

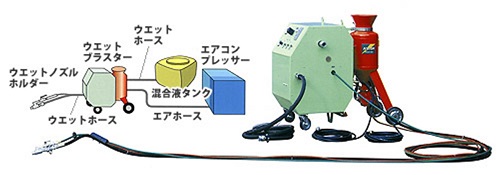

湿式エアーブラスト(wet abrasive blasting)

圧縮空気,及び研削材に水分を添加し,水を霧状にして噴射する方式である。水が存在してはいけないところ以外の様々な場所での適用が可能である。

腐食鋼板,特に化学的に汚染された鋼材の表面を,高度の除せい度にまで仕上げることができる。研削材には,腐食しない非金属系の粒子を用いる。塩類などの水溶性汚染物質を低減させることができる。

スラリーブラスト(slurry blasting)

水流に圧縮空気と研削材を加え,スラリー状にして噴射する方式である。表面粗さの小さい,きめの細かな表面を作る場合に適している。塩類などの水溶性汚染物質を低減させることができる。

ウォータージェットブラスト(water jet blasting)

極めて高圧の水の流れに研削材を加え,ジェット水流として噴射する方式である。水が存在してはいけないところ以外の様々な場所での適用が可能である。

除せい能力はさほど高くないので,腐食程度の低い鋼材の表面は,高度の除せい度にまで仕上げることができる。しかし,ブラスト処理前に厚いさびで覆われている鋼材のさびを完全に除去することは困難である。

研削材には,比較的少量の非金属系粒子が用いられる。塩類などの水溶性汚染物質を低減させることができる。高圧の水流に対する安全に注意が必要である。

湿式エアーブラスト装置の例

写真出典:厚地鉄工株式会社 カタログ

ページのトップへ