防食概論:塗装・塗料

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(塗料・塗装)” ⇒

ここでは,鋼構造物新設時の塗装作業中の管理に関し, 【被塗面・施工条件の管理】, 【被塗面の確認】, 【使用塗料の確認】, 【塗装作業の確認】 に分けて紹介する。

塗装概論(新設塗装管理)

被塗面・施工条件の管理

施工管理では,塗装作業に先立ち対象面(被塗面)の状態確認,使用塗料の状態確認,及び作業時間帯の気象条件,塗付け量などの塗装作業を確認しなければならない。

次いで,塗装の段階では,作業中の気温,湿度,天候などの気象計測,規定通りに塗り付けられているか否かの確認をしながら作業を継続することになる。それぞれの作業段階における管理項目や留意点について解説する。

下地の保護を目的とする第 1層目の塗料は,素地調整後直ちに塗装される。鋼構造物などで用いる長期防せい(錆)型塗装(long-term rust prevention coating)では,鋼の防食を目的とするジンクリッチペイント(zinc rich paint)が用いられる。

無機ジックリッチペイントは,第 2層目以後に塗られる塗料と施工条件が著しく異なることから,第 1層目は前説で紹介した,ここでは第 2層目以降の塗装について解説する。

【参考】

塗装系(一般)(coating system, paint system)

塗装される又は既に塗装されている塗料の塗膜層の総称。塗装の目的・効果を満足するように作った,地肌塗りから上塗りまでの塗り重ね塗膜の組合せを総称する用語。

備考:塗装系は,通常,乾燥又は硬化に必要な適切な間隔をおいて,指定の順番で,別々に塗装された複数の塗膜から構成される。ある種の塗料では,例えば,ウエットオンウエット吹き付け塗りのような多少とも連続する塗装工程によって適切な膜厚と隠ぺい性をもつ塗装系を作ることができる。この場合,塗装系のどの部分も,上記の意味で別々の塗膜とはいえない(CED)。【JIS K5500「塗料用語」】

ページのトップへ

被塗面の確認

被塗面(塗装対象の素地や前回塗装面)が,塗装に適する状態であるかを次の要領で確認する。

付着塩分量(adhered salt content)の測定

被塗面表面に飛来海塩粒子(airborne sea salt particles)などの飛来塩分(flying salinity)が付着していると,塗り重ねた塗膜の付着性低下,経年での塗膜はがれの原因となる。このため,ガーゼ拭き取り法など適切な付着塩分測定法を用いて,塗膜表面の塩分量を計測する。計測結果が,規定される塩分量(例えば,鉄道橋では 100mg/m2,道路橋では 50mg/m2)以上を計測した場合には,水洗等の塩分除去のための措置を行わなければならない。

硬化状態の確認

2層目以降の塗装では,次に塗り重ねる前に,塗装系の仕様に規定される塗装間隔の範囲内で,塗膜を指触検査し半硬化乾燥の状態を確認できたときに,塗り重ねて良い状態であると判断する。規定される塗装間隔の上限を超えた場合は,塗り重ねる塗料の付着性に悪影響を与えるほど塗膜表面が変化しているので,研磨紙を用いた面粗し等の素地調整を行わなければならない。

塗膜変状の確認と措置

前回に塗装した塗膜面に,後述の【塗膜変状と措置(塗装時)】に例示する塗膜変状(deformation of coating film)が観察された場合には,適切な措置を行った後で塗装しなければならない。【参考】

飛来塩分(flying salinity)

海や塩湖などの自然由来の塩を飛来海塩粒子というが,飛来塩分という場合は,定義が一定していないが,一般には飛来海塩粒子に加え,散布された凍結防止塩,工場などからの人為的な原因で飛来する塩粒子なども含まれる。

飛来海塩粒子(airborne sea salt particles)

大気中に含まれるエアロゾル粒子の中の海塩粒子を指す。

海塩粒子(sea salt particle)とは,海岸の波打ち際及び/又は海上で波頭が砕けたときに発生する海水ミストが,風で運ばれて飛来した粒子。海塩粒子の大きさは,約 0.01μm~20μm である。【JIS Z 2381「大気暴露試験方法通則」】

乾燥(塗料)(drying)

塗付した塗料の薄層が,液体から固体に変化する過程の総称。塗料の乾燥機構には,溶剤の揮発,蒸発,塗膜形成要素の酸化,重合,縮合などがあり,乾燥の条件には,自然乾燥,強制乾燥,加熱乾燥などがある。また,乾燥の状態には,指触乾燥,半硬化乾燥,硬化乾燥などがある。【JIS K5500「塗料用語」】

硬化乾燥(dry-hard, hard dry, dry-through, dry through, through dry )

規定の試験機を用いて,水平に置いた塗料又は関連製品の一回塗り又は多層塗り塗料系の塗面に,規定のガーゼを置き,その上に規定された荷重を規定時間かけてから,90度のねじれを与えたとき,塗膜の表面にガーゼの跡が残らず,塗膜に損傷が認められない場合,その乾燥状態を硬化乾燥状態(through dry state)にあるという。【JIS K5500「塗料用語」】

半硬化乾燥(dry to touch, touch dry)

塗料の乾燥状態の一つ。塗った面の中央を指先でかるくこすってみて塗面にすり跡が付かない状態(dry to touch)になったときをいう。【JIS K5500「塗料用語」】

表面乾燥(上乾き)(surface dry, sand dry)

塗料の乾燥状態の一つ。水平に置いた試験片の塗面に,規定量のバロチニ(細かいガラス球)を指定の高さから落とし,10秒後に試験片を傾けて,軽くはけではいて塗膜の表面にきずを付けずに,バロチニを除去できる乾燥状態をいう。

備考:上乾きは,塗った塗料の層が,表面だけが乾燥状態になり,下層は軟らかく粘着性があって未乾燥状態にあることをいう。【JIS K5500「塗料用語」】

指触乾燥(set-to-touch, dust-free, dust dry)

塗料の乾燥状態の一つ。塗った面の中央に触れてみて,試料で指先が汚れない状態(set-to-touch)になったときをいう。

備考:ASTM,BS では,このほかに,塗面にほこり(綿の繊維や顔料グレードの炭酸カルシウムなど)が付着しなくなった状態を dust-free にあるという。【JIS K5500「塗料用語」】

ページのトップへ

使用塗料の確認

容器開缶前

その塗料が規定品質であること,保管期間が規定期間を超えていないことなどを塗料会社から提出された試験成績書などで確認する。一般的に,塗料の主剤は樹脂,添加剤,溶剤,及び顔料の混合物である。密度の大きい顔料が沈降していることが多いので,開缶前に,内容物が均一になるよう十分に振とうする。なお,保管期間が長期間となった場合には,専門家(塗料メーカーの技術者)に使用可否を確認してもらう。

容器開缶後

塗料の状態が正常であること(ゲル化や皮張りがないこと)を確認し,適切な攪拌器具を用いて,十分に攪拌する。多液形塗料は,塗料に指定される適切な混合比で調合し,十分に攪拌混合する。粘度を確認しながら希釈剤を添加し,最適の粘度に調整する。このとき,希釈剤の添加量がその塗料で規定される上限を超えないようにする。

調合の完了した塗料は,その塗料に規定される熟成時間に至ってから塗装作業に供する。なお,その塗料は規定されるポットライフ(可使時間)を超えない時間内で使い切る。ポットライフを超えた場合は,その塗料は廃棄する。

【参考】

多液形塗料(multi-pack paint)

塗料の荷姿として,複数の成分に分けて供給され,塗装作業直前に混合して使用する塗料をいう。例えば,主剤と硬化剤の 2成分に分けて供給されるエポキシ樹脂塗料やポリウレタン樹脂塗料,主剤,反応開始剤と硬化促進剤の 3成分に分けて供給される不飽和ポリエステル樹脂塗料などが挙げられる。前者は 2 液形(型)塗料,後者を 3 液形(型)塗料ともいう。

ポットライフ(pot life)

幾つかの成分に分けて供給される塗料を混合した後,使用できる最長の時間。【JIS K5500「塗料用語」】

ページのトップへ

塗装作業の確認

塗り付け量の確認

その塗料に規定する量を過不足なく塗り付け,均一で必要な厚さを確保しなければならない。新設時塗装では,一般的に,乾燥膜厚(dry-film thickness)が規定されている。しかし,塗装作業中に乾燥塗膜厚の計測は不可能である。そこで,塗り付け作業が適切に実施されているかは,塗装面積に対する使用塗料量で推定するか,乾燥前の塗料の厚みである濡れ膜厚(wet-film thickness)を計測して推定する必要がある。

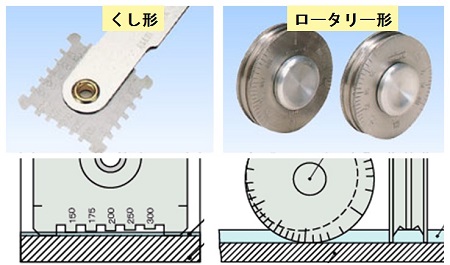

濡れ膜厚の測定は,JIS K 5600-1-7「膜厚」方法No.1(ぬれ膜厚の評価)のくし形ウェットフィルム膜厚計,又はロータリー形ウェットフィルム膜厚計を用いるのが一般的である。

ウェットフィルム膜厚計

写真出典:(株)サンコウ電子研究所 カタログ

塗料に規定される乾燥膜厚を Td とすると,乾燥前の濡れ膜厚(Tw)は次式から推定できる。

Tw ≒ Td×100/Vs×(100+S)/100 =Td ×(100+S)/Vs

ここで,Vs は混合塗料中の加熱残分(%),S は希釈した溶剤の割合(%)である。

なお,厳密に求めようとすると,塗料密度,希釈に用いた溶剤の密度を入れて計算しなければならないが,ここでは,過不足なく塗り付けているかの確認を目的とするので,塗料の試験成績書に示される値のみで計算される概略値で十分である。

一般的には,竣工検査(final inspection)で乾燥後の塗膜厚み検査が実施される。この検査では,平均膜厚に加えて最小膜厚で評価されるため,不合格とならないように,厚めに施工する例が多い。

厚めに塗装することは,一見するとよさそうに思われがちであるが,無駄に塗料を使用するのみならず,部分的な過大厚みによる不具合の原因ともなるので注意が必要である。

一例として,厚く塗りすぎることで,塗膜内部の応力が増加し,経年での塗膜割れ(crack, craking)やはがれ(peeling, flaking, scaling)の一因となる。特に,厚膜形無機ジンクリッチペイントでは,この傾向が高いので注意が必要である。

気象条件の記録

塗装作業中は,天候,温度,湿度を記録しておく。塗料ごとに,気温,湿度の制限があるので,これを厳守しなければならない。特に,冬季の低温時には硬化反応が進まず緻密な塗膜が得られなくなる。夏季の高温時,特に鋼板温度が高くなると,溶剤揮発が速すぎ,レベリング(leveling)不良など均一な塗膜が形成されないので注意が必要である。

また,塗り付けた塗料からの溶剤揮発による気化熱(heat of vaporization)で塗膜表面の熱が奪われ,表面温度が低下する。相対湿度の高い時期には,気温と塗膜表面温度との差に起因した結露(dew formation)に至るので注意が必要である。

相対湿度の制限は,無機ジンクリッチペイントでは,前項の「 1層目塗装」で解説した理由により,相対湿度 50%未満で施工禁止となる。他の塗料の多くは,相対湿度 85%以上で施工禁止となる。相対湿度 85%の制限は,次の理由で設けられた。

常温( 23℃程度)付近で表面温度が気温より約 2.7℃低下した場合には,相対湿度 85%で結露開始の露点(dew point)に達する。

一般的には,構造物用塗料の溶剤揮発で表面温度が 2℃以上低下することが少ないので,安全な範囲として,相対湿度 85%が作業禁止の条件として定められた。これは,ブラスト処理の作業禁止条件の相対湿度 80%以上とは技術的意味合いが違うので混同しないこと。

他に,強風,降雨,降雪,霜も塗装作業に影響するので,塗装作業期間の気候も記録しておくのが良い。

【参考】

乾燥膜厚(dry-film thickness)

塗料乾燥後の膜厚。 【JIS K5600-1-7「膜厚」 】

当該規格には,乾燥膜厚の測定に使用する機械式測定法(mechanical methods),重量法(gravimetric method),光学的方法(optical methods),磁気法(magnetic methods),放射線法(radiological method)及び音響法(acoustic method)が規定されている。

ぬれ膜厚(wet-film thickness)

塗装直後の未乾燥状態での膜厚。【JIS K5600-1-7「膜厚」 】

当該規格には,ぬれ膜厚を求める方法として,機械式測定法(mechanical methods)と重量法(gravimetric method)が規定されている。

機械式測定法には,“くし形ゲージ”(comb gauge),“ロータリー形ゲージ”(wheel gauge)がある。

重量法によるぬれ膜厚は,揮発性の高い成分の量が少ない液状の塗料に対し,塗料使用量を,塗料の密度及び塗装された面積で除すことで求める。塗料使用量は,被塗物の重量増加量から求められる。

レベリング(塗膜の)(leveling)

塗料を塗った後,塗料が流動して,平らで滑らかな塗膜ができる性質。塗膜の表面に,はけ目・ゆず肌・うねりのような微視的な高低が多くないことを見て,レべリングがよいと判断する。【JIS K5500「塗料用語」】

相対湿度(relative humidity)

相対湿度(RH)とは,ある温度(T)で計測された水蒸気圧(E)と,その温度での飽和水蒸気圧( Es (T))(saturated water vapor pressure) に対するの百分率と定義されている。

RH(%)=100×E/Es (T)

絶対湿度(absolute humidity)

水蒸気量を直接示すために用いられる。一般的には,大気の一定体積(1m3)当たりの水蒸気の量(g)で表わす容量絶対湿度 VH(volumetric humidity ; g/m3)で表される。

すなわち,容積 Va(m3)に含まれる水蒸気の質量を Mw(g)とすると,容量絶対湿度 VH=Mw/Va で定義される。

相対湿度 RH との関係は,T:温度(℃),E:水蒸気圧,Es(T):飽和水蒸気圧,とした場合に次式で与えられる。

VH= (RH/100)・Es(T)・216.7/(T+273.15)

ページのトップへ