防食概論:塗装・塗料

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(塗料・塗装)” ⇒

ここでは,鋼構造物などで用いられる無機ジンクリッチペイントのミストコートが必要な理由について, 【無機ジンクリッチペイントの概要】, 【アルキルシリケートの硬化反応】, 【硬化収縮の可能性】, 【無機ジンクリッチペイントとプライマーの違い】 に項目を分けて紹介する。

塗料各論(さび止めペイント)

無機ジンクリッチペイントの概要

前項では,JIS K5553 2010「厚膜形ジンクリッチペイント」の 1種(厚膜形無機ジンクリッチペイント)の上に下塗り塗料を塗り重ねる場合に,下塗り塗料塗装前にミストコート(mist coat)を必要とする理由(空隙発生原因)を推定するため,前項では塗料に含まれる樹脂量と最密充填状態の亜鉛粒子間の空隙量を比較した。

この結果,塗料に含まれる樹脂は,亜鉛粒子間を埋めるのに十分な量であることが分かった。すなわち,空隙の発生は,塗料を塗付けた後の乾燥(drying)過程,すなわちに硬化反応に起因していることが推定された。

ここでは,無機ジンクリッチペイントの硬化反応の特徴を紹介するとともに,塗料の組成がほぼ同じでありながらミストコートを必要としないジンクリッチプライマー1種との違いについても紹介する。

【参考】

無機ジンクリッチプライマーと無機ジンクリッチペイントの特徴

| 項 目 | 1種無機ジンクリッチプライマー JIS K5552 2010 |

1種厚膜形無機ジンクリッチペイント JIS K5553 2010 |

|---|---|---|

| 亜鉛含有量(%) | 80以上 | 75以上 |

| 標準膜厚(μm) | 15~20 | 75 |

| 硬化機構 | 大気中の水(湿気)によるアルキルシリケートの加水分解縮合 | |

| 施工時の制約 | 気温 2℃以上,相対湿度 50%以上 80%以下 | |

| 塗り重ね | ミストコート不要 | ミストコート必須 |

塗料・塗装分野では,化粧塗りや捨て塗りとも訳され,金属溶射,無機ジンクリッチペイントなどの開口気孔(空孔)を持つ膜の封孔処理を目的に,溶剤希釈率の高い塗料(封孔剤;sealer)を吹き付けること,または吹付ける材料を指す。

一般的には,無機ジンクリッチペイントでは,その上に塗り重ねる塗料を希釈したものが用いられる。なお,ミストコートは,空隙に吸い込まれるため,塗膜厚みにはカウントされない。

乾燥(塗料)(drying)

塗付した塗料の薄層が,液体から固体に変化する過程の総称。塗料の乾燥機構には,溶剤の揮発,蒸発,塗膜形成要素の酸化,重合,縮合などがあり,乾燥の条件には,自然乾燥,強制乾燥,加熱乾燥などがある。また,乾燥の状態には,指触乾燥,半硬化乾燥,硬化乾燥などがある。【JIS K5500「塗料用語」】

硬化(重合体の)(cure (noun) (of a polymer) ,curing)

プレポリマー又は重合組成物を重合及び又は架橋によってさらに安定して使用できる状態に変える工程。【JIS K 6900「プラスチック―用語」】

ページのトップへ

アルキルシリケートの硬化反応

JIS K55522010「ジンクリッチプライマー」,及びJIS K55532010「厚膜形ジンクリッチペイント」とも 1種(無機系)では展色材(vehicle,ビヒクル)としてアルキルシリケート(alkyl silicate)を規定している。

アルキルシリケートとは,金属ケイ素(Si)とアルコール(R-OH)の反応で合成されるアルコキシシランの一種で,水と容易に加水分解し,縮合重合する。

塗膜の乾燥

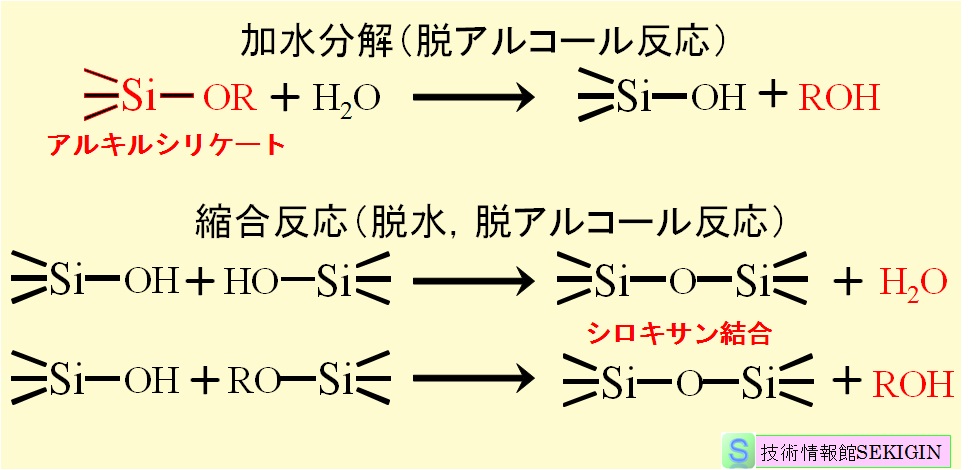

エアレススプレー(airless spray application)で塗装された無機ジンクリッチペイントは,溶剤の揮発で膜を形成するが,膜中のアルキルシリケートは,時間をかけて大気中の水分を吸収し,下図に例示する加水分解(hydrolysis)・縮合重合(condensation polymerization,polycondensation)で高分子化(乾燥)する。

アルキルシリケートの加水分解・縮合重合例

加水分解とは,水分子と反応し,反応物が分解した生成物が得られる反応である。このとき水分子( H2O )は,H と OH に分割されて生成物中に取り込まれる。

アルキルシリケートの加水分解では,大気中の水との反応でアルキルシリケートへの水酸基(hydroxy group)導入とアルコール(alcohol)の生成が起きる。この反応を脱アルコール反応ともいう。

縮合重合(condensation polymerization,polycondensation)

重縮合,縮重合ともいわれる縮合重合とは,簡単な分子の脱離を伴う縮合過程の繰返しによる重合(JIS K6900「プラスチック―用語」)をいい。縮合反応(condensation reaction)とは,2つの官能基からそれぞれ一部分の分離で小さな分子を形成して脱離し,新しい官能基が生成する形式の反応をいう。

すなわち,複数の化合物(特に有機化合物)が,互いの分子内から水分子 ( H2O ) やアルコール( R-OH )などの簡単な分子を取り外しながら結合(縮合)するとともに,連鎖的に結合し高分子が生成(重合)する反応である。この反応は,反応点がモノマーに存在する逐次重合に属する。

Pn + Pm → P(n+m) + X

無機ジンクリッチペイントの塗膜内では,次の 2つの反応が生じている。

加水分解で水酸基が導入されたアルキルシリケート同士の反応で,互いの分子内から水 (H2O) 分子が取り外され(脱水反応),シロキサン結合(縮合)が生成する。

アルキルシリケートと加水分解で水酸基が導入されたアルキルシリケートとの反応では,互いの分子内からアルコール (ROH) 分子が取り外され(脱アルコール反応)シロキサン結合(縮合)が生成する。これらの縮合重合による高分子化が進む。

【参考】

シロキサン(siloxane)

ケイ素と酸素のシロキサン結合( Si–O–Si )を骨格とする有機けい素化合物(炭素−けい素結合を持つ有機化合物)の総称で,一般式 R3SiO–(R2SiO)n–SiR3( R:アルカン)で表される。なお,siloxane は,silicon (けい素,シリコン),oxygen (酸素),alkane (アルカン)の合成語である。

ページのトップへ

硬化収縮の可能性

アルキルシリケートの硬化反応,すなわち,加水分解と縮合重合による高分子化では,2分子の水( H2O )を大気から吸収し,1分子のアルコール ( ROH ) と 1分子の水の生成過程,又は 1分子の水で 2分子のアルコールを生成する過程が考えられる。

代表的な化合物のエチルシリケート(ethyl silicate)は,無機ジンクリッチペイントの展色材として用いられている。エチルシリケートは,IUPAC名 テトラエトキシシラン(tetra ethoxy silane),化学式{ Si (OC2H5) 4 }で表される分子量 208.3 の化合物である。

エチルシリケートの加水分解では,エタノール( C2H5OH )が,縮合反応ではエタノールもしくは水分子( H2O )が放出される。

ここで,吸収される水と放出されるエタノールと水の概略の体積を比較してみる。モル質量(g/mol)を水 18,エタノール 46とし,密度(g/cm3)を水 1,エタノール 0.79とすると,1モル当たりの体積は,水で 18cm3,エタノールは 59.2cm3ととなり,エタノールは水の約 3倍の体積になる。

すなわち,厚く塗られた塗膜内部から硬化反応後に生成物であるアルコールが抜けることで,塗膜の体積が著しく収縮することを意味する。

一方,アルキルシリケートの加水分解・縮合重合で形成した高分子(シロキサン)は,ガラスに近い分子構造を持ち,エポキシ樹脂などの有機高分子に比較して柔軟性に乏しい。

このため,硬化過程の脱アルコール反応による体積収縮力に耐えられず,塗膜内部にミストコートが必要なほどの微細な空隙(き裂)を多数発生したと考えられる。

施工時の相対湿度の影響

無機ジンクリッチ系塗料のように,アルキルシリケートをバインダーとして用いる塗料では,高分子化反応を適切な早さで進めるのに,十分な量の水分供給が求められる。従って,施工時の制約として,相対湿度 50%を下限値として,これ以下では施工が禁止されている。

相対湿度の低い環境で塗装,及び養生すると,溶剤揮発で外見上の造膜に至るが,硬化反応が十分に進んでいないため,未反応成分を多く含んだままとなる。同様の現象は,必要以上に厚く塗り付けた場合にも起きる。

この段階でミストコートを実施しても,未反応成分を多く含んだ状態で,下塗り塗料(エポキシ樹脂塗料など)を塗り重ねることになる。その後,上塗り塗膜を通じて拡散してきた水分で,無機ジンクリッチ塗膜内の未反応成分が,長い時間をかけて徐々に反応する。すなわち,造膜後の塗膜内部でアルコールと水が生成する。

この段階で生成したアルコールが塗膜外に拡散することで,塗膜の体積収縮による内部応力が発生する。最終的にはジンクリッチ塗膜の凝集破壊(cohesive failure)による塗膜はがれに発展することが考えられる。

過大膜厚の影響

厚膜形無機ジンクリッチペイントを基準膜厚(75μm)の 2倍以上に厚く塗り付けると,水の内部への拡散が不十分で,低湿度下での施工と同様に,塗膜深部の硬化反応が進まず,かつ反応生成物の内部からの揮発(アルコールの拡散)も遅くなる。このため,塗膜はがれや割れ発生などの不具合発生が多くみられる。塗装に際しては,最小膜厚に加えて最大膜厚の管理も必要と考える技術者がいる。

ページのトップへ

無機ジンクリッチペイントとプライマーの違い

塗膜断面模式図

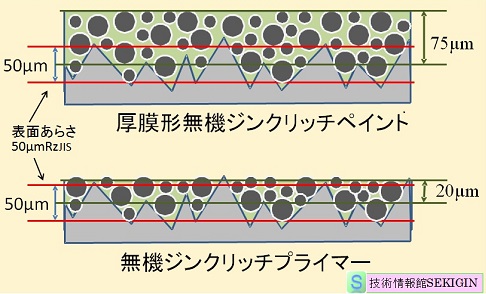

すなわち,右図に示すように,10点平均あらさ 50μmRzJISのブラスト鋼面に約 75μm目標で塗付けた厚膜形無機ジンクリッチペイントは,鋼面の凹凸の凸部より上に約 50μm 厚みを持つ連続した塗膜層になる。

一方,15~20μm 目標で塗られる無機ジンクリッチプライマーは,鋼表面の凹凸を超えた連続塗膜を形成し難いと考えられ,硬化反応完了前,すなわち反応の途中過程で反応生成物であるアルコールが素早く大気に放出されると考えられる。

このことは,塗膜形成後の体積収縮は,厚膜形無機ジンクリッチペイントに比較して小さく,空隙の発生数が少なくて済むことを示す。このため,無機ジンクリッチプライマーは,ミストコートを塗らなくとも泡発生などの塗膜変状に至らないと考えられる。

【参考】

表面粗さ(surface roughness, surface profile)

仕上げられたブラスト処理表面の粗さ。【 JIS Z0310「素地調整用ブラスト処理方法通則」】

金属表面などの表面性状を表すパラメータで,JIS B0601「製品の幾何特性仕様 (GPS) -表面性状:輪郭曲線方式-用語,定義及び表面性状パラメータ」に規定されている。

素地調整では,十点平均粗さ(ten point height of irregularities)で規定されることが多い。一方,JIS B0601 は過去の改訂で,パラメータの定義が変更され,それに伴い記号も変更されているので注意が必要である。

以下に示すように,2001年の JIS改訂でそれまで十点平均粗さを示す記号 Rz は最大高さの記号になり,十点平均粗さの概念が削除された。このため,それまでの十点平均粗さ意味する記号として,RZJIS の表記が用いられている。

2001年以前の文献と現在の文献を引用する場合は記号の意味が異なるので注意が必要である。2001年の記号と 1994年の記号からの変更は次の通りである。

Ra(算術平均粗さ)⇒Ra(算術平均粗さ) ,Ry(最大高さ)⇒Rz(最大高さ) ,Rz(十点平均粗さ)⇒(削除) ,Sm(凹凸の平均間隔)⇒Rsm(輪郭曲線要素の平均長さ) ,S(局部山頂の平均間隔)⇒(削除) ,tp(負荷長さ率)⇒Rmr(負荷長さ)

十点平均粗さ(ten point height of roughness)

十点平均粗さ(RZJIS)は,基準長さの粗さ曲線において,最高の山頂から高い順に 5番目までの山高さの平均と最深の谷底から深い順に 5番目までの谷深さの平均との和。【JIS B0601「製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメータ」】

ページのトップへ