防食概論:塗装・塗料

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(塗料・塗装)” ⇒

ここでは,鋼構造物などで用いられる無機ジンクリッチペイントのミストコートが必要な理由について, 【ジンクリッチ塗料の特徴】, 【ミストコートとは】, 【顔料間の空隙と樹脂量との関係】 に項目を分けて紹介する。

塗料各論(さび止めペイント)

ジンクリッチ塗料の特徴

ジンクリッチ系塗料は,塗膜構成要素(coating film constituting material)の顔料(pigment)として,多量の亜鉛末(zinc dust)を用い,展色材(vihicle)としてアルキルシリケート(alkyl silicate)を用いる無機ジンクリッチペイント,エポキシ樹脂(epoxy resin)を用いる有機ジンクリッチペイントに分けられる。

JIS製品規格のジンクリッチプライマー 1種(無機),ジンクリッチプライマー 2種(有機),厚膜形ジンクリッチペイント 1種(無機)及び厚膜形ジンクリッチペイント 2種(有機)について,品質・性能・施工性に関する相違点を次表に示す。

| 項 目 | ジンクリッチプライマー 1種(無機)JIS K5552 |

厚膜形ジンクリッチペイント 1種(無機)JIS K5553 |

ジンクリッチプライマー 2種(有機)JIS K5552 |

厚膜形ジンクリッチペイント 2種(有機)JIS K5553 |

|---|---|---|---|---|

| ビヒクル | アクリルシリケート | エポキシ樹脂 | ||

| 亜鉛含有量 | 80%以上 | 75%以上 | 70%以上 | |

| 標準膜厚 | 15~20μm | 75μm | 15~20μm | 75μm |

| 硬化機構 | 大気中の水(湿気)によるアルキルシリケートの加水分解縮合 | エポキシ樹脂と硬化剤の混合による反応硬化 | ||

| 犠牲防食性能 | 良好 | 良 | やや劣る | |

| 付着性 | やや良好(薄膜のため) | 低い(凝集破壊) | 良好 | |

| 耐衝撃性 | 良好(薄膜のため) | 低い | 良好 | |

| 施工時の制約 | 気温 2℃以上, 相対湿度 50%以上,80%以下 | 気温 5℃以上,相対湿度 80%以下 | ||

| 塗り重ね | ミストコート不要 | ミストコート必須 | ミストコート不要 | |

有機ジンクリッチペイント(organic zinc-rich paint)は,エポキシ樹脂を用いた他の塗料と同じように扱うことができる。

一方,無機ジンクリッチペイント(inorganic zinc-rich paint)は,一般的な塗料と大きく異なり,相対湿度 50%未満の低湿度環境での施工が禁止される。更に,厚膜形無機ジンクリッチペイントは,金属溶射被膜などで用いられるミストコート(mist coat)を必要とする。

【参考】

アルキルシリケート(alkyl silicate)

金属ケイ素とアルコールの反応で合成されるアルコキシシランの一種で,水と容易に加水分解,縮重合する。例えば,エチルシリケート{Si(OC2H5)4 ;IUPAC名 テトラエトキシシラン(Tetraethoxysilane)は,大気中の水蒸気により縮重合する。

エポキシ樹脂(epoxy resin)

分子中にエポキシ基を 2個以上含む化合物を重合して得た樹脂状物質。エピクロヒドリンとビスフェノールとを重合して作ったものなどがある。【JIS K5500「塗料用語」】

プレポリマーのエポキシ基(エポキシド,epoxide)で架橋ネットワーク化させることで硬化させることが可能な熱硬化性樹脂。プレポリマーも製品化した樹脂ともエポキシ樹脂と呼ばれる。プレポリマーの組成は種々あるが,ビスフェノールAとエピクロルヒドリンの共重合体(ビスフェノール A型エポキシ樹脂)が多用されている。

硬化剤にはポリアミンや酸無水物が使用される。プレポリマーの組成と硬化剤の種類との組み合わせで多様の物性の実現が可能であること,寸法安定性,耐水性・耐薬品性及び電気絶縁性が高いなどの特徴がある。

ページのトップへ

ミストコートとは

ここでは,上表の比較で示したように,厚膜形無機ジンクリッチペイントのみが必要とするミストコート(mist coat)について紹介する。

木材やコンクリートなどの空隙の多い素地に塗料を塗付ける場合に,そのまま塗付けると素地の空隙中の空気と塗り付けた塗料との置換が起き,塗付けた塗膜に多数の泡やピンホールが発生する。

これを防止するため,浸透性の高い材料(封孔剤;sealer)をあらかじめ塗り付け,表層の連続する空隙を埋めてから次の塗料を塗付ける方法がとられる。

金属溶射,無機ジンクリッチペイントなどの開口気孔(空孔)を持つ膜の封孔処理を目的に,溶剤希釈率の高い塗料を吹き付けること,または吹付ける材料をミストコートという。

厚膜形無機ジンクリッチペイントでは,その上に塗り重ねる塗料を希釈したものが用いられる。なお,ミストコートは,空隙に吸い込まれるため,塗膜厚みにはカウントされないのが通例である。木材やコンクリートでは,ミストコートと同様の目的で用いる材料をシーラーと称する。

【参考】

封孔剤,シーラー(sealer, sealing coat, size)

シーラーとは,素地の多孔性による塗料の過度の吸収や素地からの浸出物による塗膜の劣化などの悪影響が,上層の塗膜に及ぶのを防ぐために用いる素地塗り用の塗料。【JIS K5500「塗料用語」】

ページのトップへ

顔料間の空隙と樹脂量との関係

ここで,厚膜形ジンクリッチペイント 1種(無機ジンクリッチペイント)の施工でミストコートが必要なほどの空隙が発生する原因を明らかにするため,ここでは顔料間の空隙量と展色材(樹脂)の量の関係を推察する。

顔料の空隙量と樹脂量との関係

最密充填構造の空隙量

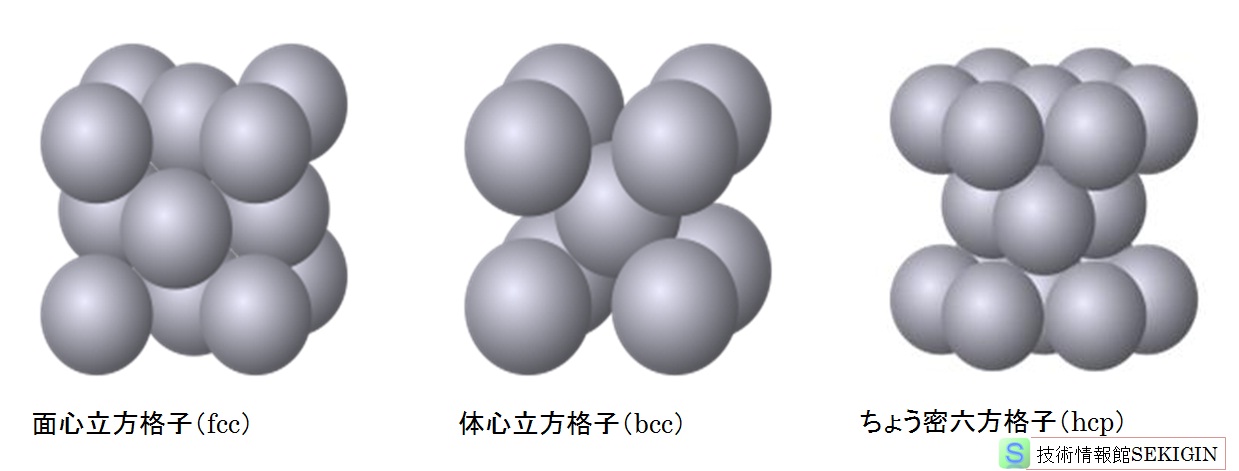

顔料として用いられる亜鉛末を直径の等しい球体と仮定し,亜鉛の粒子が最密充填構造(closest packing structure, dense crystalline structure)を取ったとき亜鉛の占める体積は,体心立方格子で約 68%,面心立方格子で約 74%となる。すなわち,亜鉛粒子間の空隙の占める体積は,体心立方格子で全体の約 32%,面心立方格子で約 26%になる。

ここで,亜鉛粒子が不規則な形状・粒径の場合を考える。この場合にも,最も近接する亜鉛粒子は接触すると仮定する。この状況は,コンクリート中の粗骨材(砕石)と同様の関係になると考えられる。この場合には,一般的に粗骨材の占める体積は全体の 45%程度といわれる。すなわち,粗骨材間の空隙の量は 55%程度と考えられる。

以上より,亜鉛末が互いに接触できる状況での亜鉛粒子間の空隙の量は最小で約 26%,最大で約 55%と考えることができる。

最密充填構造

金属亜鉛の密度 7.14 g/cm3,樹脂(アルキルシリケート)の密度を 1.1~1.4 g/cm3としたときの厚膜形ジンクリッチペイント 1種の顔料(亜鉛末)が占める顔料体積率 PVC(pigment volume concentration)を求める。

前述のように,厚膜形ジンクリッチペイント 1種の品質規格では,亜鉛含有量 75%以上となっている。

亜鉛末含有量 75%では PVC= 37~42%と計算され,含有量 80%の場合では PVC= 38~44%と計算される。

すなわち,樹脂の占める体積率は,亜鉛末含有量 75%のときに 58~63%,亜鉛末 80%のときで 56~62%と計算される。

空隙発生の原因推定

厚膜形ジンクリッチペイント 1種は,亜鉛末含有量 80%のときの樹脂の体積率 56~62%である。一方で,亜鉛末が互いに接触できる状況での亜鉛粒子間の空隙の量は最小で約 26%,最大で約 55%と考えられる。

すなわち,亜鉛末の粒径が揃わず不規則な形状をしていたとしても,空隙の体積は,樹脂の量より小さく,臨界顔料体積濃度に至っていない。すなわち,樹脂不足による空隙発生は考え難いことが示唆された。

以上より,厚膜形ジンクリッチペイント 1種が,ミストコートが必須な状況,すなわち多量の空隙を塗膜内部に含有している理由として,樹脂不足ではなく,次の節で考察するアルキルシリケートの硬化反応に起因する空隙と考えるのが妥当である。

【参考】

顔料体積率(PVC)(pigment volume concentration)

頭文字を取り PVC(ぴーぶいしー)と略称される。塗料の不揮発分全体の容積の中で,顔料,及び/又は体質顔料,及び/又はその他の非塗膜形成要素の固体粒子全体の容積が占める百分率で表した割合。塗膜の性質を同種の塗料間で比較するのに役立つ。【JIS K5500「塗料用語」】

臨界顔料体積濃度(critical pigment volume concentration)

頭文字をとり, C.P.V.C. と略称され,固体粒子間の空げきがバインダーでちょうど充てんされて,その近傍で,ある種の塗膜の性質が急激に変化する顔料体積濃度の値。それを超えると,顔料粒子をつなぐバインダーが不足して塗膜が多孔質になり始める。【JIS K5500「塗料用語」】

ページのトップへ