防食概論:塗装・塗料

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(塗料・塗装)” ⇒

ここでは,構造物新設時の塗装作業後の管理に関し, 【塗膜厚みの管理】, 【ブラスト鋼板,亜鉛めっき鋼板の塗膜厚測定】, 【塗膜厚み管理手順】 に分けて紹介する。

塗装概論(新設塗装管理)

新設時 塗膜厚みの管理とは

塗膜厚みの測定では,JIS K 5600-1-72014「膜厚」に規定される非破壊試験(nondestructive testing)を採用するのが一般的である。

平坦な金属板に塗装された塗膜厚みを非破壊で測定可能な方法として,次の 3種の方法が広く用いられている。

素地が磁性金属の場合に適用できる方法には,永久磁石を用いた測定法 7A 磁気プルオフ膜厚計方法(magnetic pull-off gauge)(1999年版の方法 No. 6B ), 磁気又は電磁誘導の原理を用いた測定法 7C 磁気誘導膜厚計(magnetic-induction gauge)(1999年版の方法 No. 6A )がある。

素地が非磁性金属の場合には,高周波の交流電磁場で生じる渦電流を利用した測定法 7D 渦電流膜厚計(eddy-current gauge)(1999年版の方法 No.7 )が適用できる。

鋼橋などに用いられるブラスト鋼板を素地とした場合は,粗面上に塗られた塗膜の厚み測定となるので,JIS K 5600-1-72014 の「 7 粗面上の膜厚の測定」(1999年版の方法 No.10 )に従って測定することになる。

測定には,磁性金属上の非磁性被膜の測定に対応する測定法 7C (1999年版では方法 No.6A )の磁気誘導膜厚計を用いて,以下で紹介するように,粗面上の測定に関する留意点に注意しながら膜厚を評価する。

非破壊での膜厚測定の原理

図出典:(株)フィッシャー・インストルメンツ カタログ

ページのトップへ

ブラスト鋼板,亜鉛めっき鋼板の塗膜厚測定

ブラスト鋼板上の塗膜厚み測定

JIS K 5600-1-7 7 粗面上の膜厚の測定(1999年版の方法 No.10 )電磁誘導式測定原理

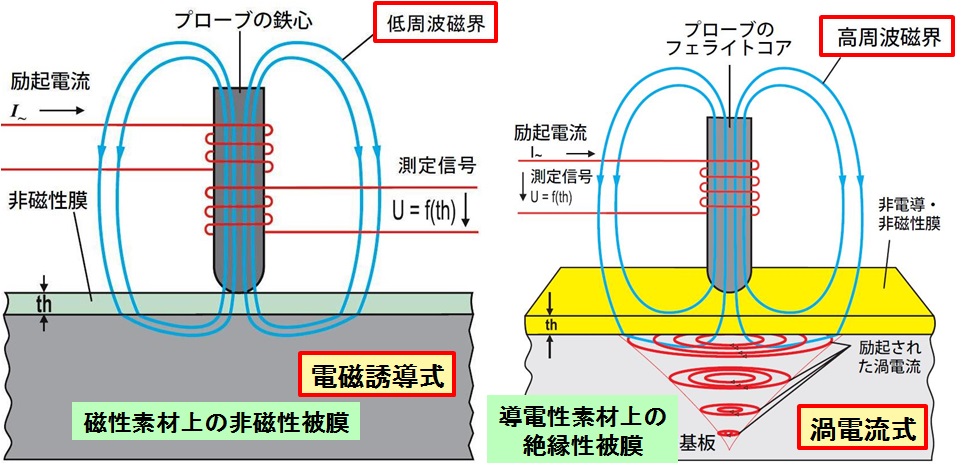

プローブである鉄芯入りコイルに低周波(LF,例えば,60 Hz~400 Hz)の交流電磁場で発生した磁場の先端に磁性体を近づけると,磁石が磁性体をひきつけることに対する反作用(電磁誘導)がおき,その距離のわずかな変化に対応してコイルのインダクタンスが変化(2次コイルの電圧が変化)する。この変化を計測し膜の厚さを測る。

磁性体(鉄,鋼,フェライト系ステンレスなど)素材上の非磁性皮膜(めっき膜,塗膜,有機ライニング等の樹脂膜など)の計測に適する。

注:プローブと膜との密着度,膜の表面粗さ,素材の磁性や表面粗さなどの影響を受ける。

ブラスト面計測の留意点

ブラスト処理鋼材の膜厚測定は,平らな表面の場合よりも,更に複雑である。測定結果は,場所によって変化する素地の性質,及び測定装置(プローブの構造など)に影響される。

一般的には,平らな鋼板表面(400 番研磨紙で研磨)で校正した後で,膜厚を測定するが,この方法では,ブラスト処理された素地の凹凸表面の磁気平面を超える膜厚を測定することになる。すなわち,ブラスト処理表面のピークの底から先端までの高さで表される表面粗さの約半分に相当する位置からの厚みになる。

従って,防食上意味のある塗膜厚みは,凸部の頂上から塗膜表面までと考えられるので,計測値から表面粗さの半分に相当する値を引いた値が有効な塗膜厚みと考えることができる。ISO 19840:2004では,ブラスト面の塗膜厚み計測における補正方法を提案している。

なお,ブラスト面を基準面として装置を校正することも考えられるが,繰り返し測定精度が低下するのでJIS規格では推奨していない。

溶融亜鉛めっき鋼上の塗膜厚み測定

JIS K 5600-1-7 測定法 7D 渦電流膜厚計(1999年版の方法 No.7 )プローブ中で発生させた高周波電磁場( 2MHz ~)によって,プローブを置いた導体中に渦電流(eddy current)が生じる。渦電流は磁界を打ち消す方向に流れるため,発信機の電流の抵抗となる。発生した渦電流の振幅,及び位相は,導体とプローブの間の非導電性塗膜の厚さと相関があるので,これにより膜厚を求められる。

塗装した溶融亜鉛めっき鋼の塗膜厚み

塗装した溶融亜鉛めっき鋼は,磁性金属である鋼の上に,非磁性金属の亜鉛の被膜があり,その上に非導電性の塗膜で構成される。測定法 7C 磁気誘導膜厚計で計測されるのは,磁性のある鋼を被覆する亜鉛めっき層と塗膜の合計厚みである。従って,測定法 7C 磁気誘導膜厚計では,塗膜厚みのみを評価することができない。そこで,塗膜厚みのみを求めたい場合には,測定法 7D 渦電流膜厚計で計測することになるが,亜鉛めっき層が 100μm 以下と薄いので,測定では下地の鋼の影響を受けることに注意しなければならない。すなわち,計測値はあくまでも参考値として扱い,これを持って塗膜厚みの管理を行うことは勧められない。

ページのトップへ

塗膜厚みの管理手順

鋼橋塗装における一般的な塗膜厚み管理方法を紹介する。

測定のタイミング

塗膜が硬化乾燥状態(through-dry state)に至ってから行う。硬化乾燥前では,プローブを押し付けたとき,塗膜が変形し,正しい厚みを得られないためである。硬化乾燥状態とは,塗膜の表面は乾燥しているが,塗膜の大部分は,まだ柔らかいといった状態ではなく,塗膜の厚さ全体にわたって乾燥している状態をいう。判定方法は,JIS K 5600-3-3「塗料一般試験方法−第 3部:塗膜の形成機能−第 3節:硬化乾燥性」に規定されている。この規格では,規定された荷重,ねじれ,及び時間の下で,規定されたガーゼが塗膜に跡を残したり,損傷させたりしない場合を硬化乾燥状態であるとしている。

サンプリング法

対象物に定めたロットの面積に応じ,サンプリング数を規定する。例えば,1ロットの面積が 500m2の場合,20m2につき 1測定点を選択(全体で 25測定点)する。測定方法

一般的には,電磁誘導式測定器を用いて,1測定点について,2回測定し,その平均値を読み値とする。読み値から ISO 19840に従い,ブラスト鋼板の表面粗さに応じた補正を行い,この値をその点の測定値とする。補正は,ブラスト鋼板の粗さが ISO 8503-1で定義する Fine なら 10μm,Medium では 25μm,Coarse の場合に 40μmを読み値から差し引く。

評価方法

評価は,当該塗装系に定められる標準塗膜厚に対し,測定値の最小値と平均値を比較して判定する。例えば,最小値が標準塗膜厚の 60%以上,且つ平均値が標準塗膜厚の 75%以上を合格とするなどである。不合格時の対処

不合格となった場合,その程度により,次のような対処法がある。

平均値が不合格の場合は,そのロットの全面を増し塗りする。

平均値が合格し,最小値が不合格の場合は,再度塗膜厚を計測する。その結果,塗膜の薄い個所が部分的な場合は部分的増し塗りを,薄い個所が比較的多い場合はそのロットの全面を増し塗りする。

【資料】

ISO 19840:2004「Paints and varnishes -- Corrosion protection of steel structures by protective paint systems -- Measurement of, and acceptance criteria for, the thickness of dry films on rough surfaces」

ISO 8503-1:2012「Preparation of steel substrates before application of paints and related products - Surface roughness characteristics of blast-cleaned steel substrates - Part 1: Specifications and definitions for ISO surface profile comparators for the assessment of abrasive blast-cleaned surfaces」

【参考】

電磁界(electromagnetic field)

電界と磁界の組み合せを電磁界という。電磁波(electromagnetic wave)は,電界と磁界が交互に発生しながら空間を伝わる電磁界の波で,電磁界は周波数(波長)により次のように分類される。

0 Hz(静電界)の利用分野には地磁気,MRI,鉄道などがある。0~300Hz(超低周波電磁界)の利用分野には家電製品,電力設備,鉄道がある。300~10MHz(中間周波電磁界)の利用分野にはIH調理器,電子タグ,放送局・通信設備がある。10M~300GHz(高周波電磁界)の利用分野には非接触式ICカード,携帯電話,通信設備,放送局,電子レンジなどがある。

電磁界が空間を伝わる速さは,光の速さ c(約 30万 km/s )と同じで,周波数 f(Hz)と波長λ(m)には,c=f・λ の関係がある。高周波電磁界より周波数が高いものは,赤外線,可視光線,紫外線,放射線に分類される。なお,可視光線より周波数の低い電磁界は電離作用(物質をイオン化)を示さないが,人体などの生物に与える影響が懸念されている。

JIS K 5600-1-72014「塗料一般試験方法−第 1部:通則−第 7節:膜厚」

当該規格は,2007 年に改定された ISO 2808 との整合を図るため, 2014 年に,広く用いられていた 1999年版の構成と表現が大幅に変更された。試験方法の番号が全く異なるので,ここでは,1999年版の試験方法の番号も併記した。

ページのトップへ