防食概論:塗装・塗料

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(塗料・塗装)” ⇒

ここでは,ブタスト処理で用いられる 【研削材】について, 【金属系研削材】, 【非金属系研削材】 に分けて紹介する。

塗装概論(塗装工程と素地調整)

素地調整(研削材)

表面を細かく切削及び打撃する効果をもつ固体の粒子を研削材(けんさくざい;grinding, abrasive),研掃材や投射材などという。

ブラスト処理(abrasive blast-cleaning, blasting)では,処理物の材質,ブラスト処理の目的に適した研削材が用いられる。研削材の硬さなどの材質,形状,及び粒径(0.1~3mmと幅広い)の違いで,処理性能や処理面の特性が変わるので,ブラスト目的やブラスト処理装置の種類に応じて適切なものを選択しなければならない。

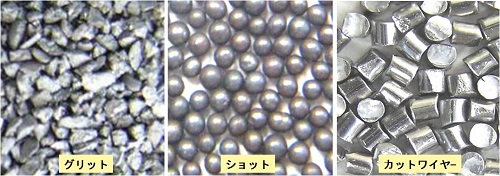

研削材の形状

写真出典:(株)藤浪商店 カタログ

研削材の形状は,図に示すように,グリット,ショット,及びカットワイヤーに分けられる。

グリット(grit)とは,りょう(稜)角をもつ角張った形状であり,丸い部分がその粒子の 1/2未満の粒子をいう。

ショット(shot)とは,りょう(稜)角,破砕面又は他の鋭い表面欠陥がなく,長径が短径の 2倍以内の球形状の粒子をいう。

【参考】

硬さ(hardness)

物質,材料の特に表面または表面近傍の機械的性質の一つ。硬さの概念は,数値化して表現しようとする場合の試験方法の定義により様々な値を取る。硬さ試験は,大きく押し込み硬さ試験,反発硬さ試験,引っ掻き硬さ試験に分けられる。

押込み硬さ試験(indentation hardness test)

剛体とみなせる特定の圧子を試料の試験面に押込み,その時の押込み荷重及び試験片に生じた永久変形の大きさから,その試料の硬さを決める硬さ試験の総称。ブリネル硬さ試験,ビッカース硬さ試験,ロックウェル硬さ試験などがある。【JIS G 0202「鉄鋼用語(試験)」】

反発硬さ試験(rebound hardness test)

特定のハンマを一定のエンルギーで試料の試験面に衝突させ,ハンマが試験面から反発される際のエンルギーからその試料の硬さを決める硬さ試験の総称。代表的なものにショア硬さ試験がある。【JIS G 0202「鉄鋼用語(試験)」】

引っ掻き硬さ試験(scratch hardness test)

先端部が円錐や三角錐の圧子を用い,一定幅の引っ掻き傷をつけ,その時の荷重から硬さを数値化して算出するマルテンス硬さ,標準となる硬度が定められた鉱物で引っ掻き,傷の有無を調べるモース硬度が知られる。

塗膜の硬さ試験には,JIS K 5600-5-4「塗料一般試験方法-第5部:塗膜の機械的性質-第4節:引っかき硬度(鉛筆法)」,JIS K 5600-5-5「塗料一般試験方法-第5部:塗膜の機械的性質-第5節:引っかき硬度(荷重針法)」が用いられる。

ページのトップへ

金属系研削材

鋼の素地調整に活用される金属系研削材( JIS Z 0311「ブラスト処理用金属系研削材」)には,スチールグリット,スチールショット,カットワイヤーなどがある。

スチールグリット(steel grid)

鋳鉄・鋳鋼製の鋭角の多い多角形の材料である。比重が大きく,研削能力が高いので,各種下地処理や除せい目的に幅広く使用されている。

硬さの大きい鋳鉄系(ビッカース硬さで Hv800以上)は,石材加工,鋼構造物の素地調整に,硬さの小さい( Hv約400~700)鋳鋼系は鋳造品の砂落としなどの表面清掃用途で用いられることが多い。

鋳鉄グリッド(M/Cl):溶融鋳鉄を空気中に噴霧し,得られた球状物を粉砕したもの。硬さは Hv650以上である。

高炭素鋳鋼グリット(M/HCS-G):溶融高炭素鋼を空気中に噴霧し,得られた球状物。鋳鋼グリットは硬さにより 4等級(例えば,等級 A;Hv390~520,等級 D;Hv710以上)に分類される。

スチールショット(steel shot)

ショットは,球形状の粒子のため,表面を削るというより,表面をたたく効果が期待され,鋳鍛造,熱処理品の砂落としやスケール除去,ダル加工(表面に模様を付ける加工,梨地仕上げや艶消し仕上げなどある),コンクリートの表面仕上げ,石材面粗し,塗装剥離,及びショットピーニングなどに使用される。

ショットピーニング(shot peening)とは,ショットを金属表面に打ち付け,表面の圧縮残留応力を高めて疲労強度の向上,応力腐食割れ防止,耐摩耗性向上,クラック発生を防止を目的とした加工をいう。

一般研削用途には,硬さ Hv450~590のものが,ピーニング用途には Hv530~730のものが用いられる。

高炭素鋳鋼ショット(M/HCS-S):溶融高炭素鋼を空気中に噴霧し,得られた球状物を粉砕したもの。

低炭素鋳鋼ショット(M/LCS):溶融低炭素鋼を空気中に噴霧し,得られた球状物。

カットワイヤー(cut wire)

ワイヤを適度の長さでカットしたもので,耐久性が良く,スチールショットと同様にスケール除去,鋳造品の砂落とし,バリ取り,塗装剥離,ショットピーニングに用いられる。

ワイヤの材質は,処理物の材質により,鉄鋼以外にもステンレス鋼,ニッケル,アルミニウム,亜鉛,プラスチック等の材質のものが用いられる。一般的にはステンレス鋼,非鉄金属製品のブラスト処理に用いられている。

【参考】

ビッカース硬さ(Vickers hardness)

押し込み硬さの一種で,記号 HVで表される。ダイヤモンドでできた正四角錐の剛体(圧子)を規定される荷重(試験力)で押込み,できた正方形のくぼみ(圧痕)の面積の大小で硬いか柔らかいかを判断する。

ページのトップへ

非金属系研削材

非金属系の研削材(JIS Z 0312「ブラスト処理用非金属系研削材」)は,天然鉱物,造鉱物(スラグ系ともいい,鉱石の精錬スラグ),及び溶融アルミナに分けられる。

これらは,ブラスト作業で,処理物に衝突した際に粉砕され,粉じんの発生がある。一般的に,ブラスト時の粉じん発生量は次の順に少ないと言われている。

ケイ砂≫銅スラグ>高炉スラグ≫ガーネット>スタウロライト>フェロニッケルスラグ>溶融アルミナ

天然鉱物

けい砂(N/SI;silica sand)

けい砂(珪砂)は,けい酸分(SiO2)の質量分率 90%以上の天然けい砂,又は岩石を破砕した粒子で石英(モース高度 7,比重 2.7)を主成分とするグリット状の研削材である。遊離シリカ(free silicic acid)が多く(90%以上),粉じんによるけい肺(Silicosis, Potter's rot)など健康影響が懸念され,JIS規格から除外されており,使用の自粛も期待されている。

オリビンサンド(N/OL;olivine sand)

天然のオリビン鉱石(かんらん石,MgO・SiO2・Fe2O3)を粉砕したグリット状の研削材。モース高度 8,比重 3.1~3.4の遊離シリカの少ない鉱物である。

スタウロライト(N/ST;staurolite)

天然のスタウロライト(十字石:おおよそ FeAl5SiO12OH)を主成分とするショット状の研削材である。モース高度 7~8,比重 3.5~3.9の遊離シリカが 0.1%以下と非常に少ない鉱物である。

アルマンダイト・ガーネット(N/GA;almandite garnet)

ガーネット(ざくろ石)の一種で,天然の鉄ばんざくろ石(Fe3Al2(SiO4)3)を破砕したグリット状の研削材である。モース硬度 7~7.5,比重約 4の遊離シリカが 0.1%以下と非常に少ない鉱物である。

造鉱物(スラグ系)(slag)

カラミとも呼ばれ,鉱石の精錬スラグ(鉱滓)を粉砕したもので珪砂と同様の用い方をする。

硬さや密度は,スラグ種で異なる。例えば,銅スラグでモース硬度 4~7,密度 3.3~3.9,フェロニッケルスラグでモース硬度 7~8,密度 2.5~3.3,高炉スラグでは,モース硬度 6~7,密度3.3~3.8である。

製鉄スラグ(N/FE)

製銑時のスラグを水砕したグリット状の石灰−けい酸系の研削材。

製鋼スラグ(N/SS)

製鋼時のスラグを空気中で粒化したショット状の石灰−酸化鉄系の研削材。

銅スラグ(N/CU)

銅製錬時のスラグを水中で粉砕(水砕)したグリット状の酸化鉄−けい酸系の研削材。

石炭灰スラグ(N/CS)

石炭だ(焚)きボイラーの燃焼灰を水砕したグリット状のアルミナ−けい酸系の研削材。

ニッケルスラグ(N/NI)

ニッケル製錬時のスラグを水砕したグリット状の酸化鉄−けい酸系の研削材。

フェロニッケルスラグ(N/FN)

フェロニッケル製錬時のスラグを水中で粉砕(水砕)又は空気中で粉砕(風砕)したグリット状のけい酸−マグネシア−酸化鉄系の研削材。

フェロクロムスラグ(N/FC)

フェロクロム製錬時のスラグを空気中で粒化したショット状のマグネシア−アルミナ−けい酸系の研削材。

溶融アルミナ(N/FA;fused alumina)

溶融したボーキサイト,又は高純度のアルミナを冷却した後,粉砕したグリット状の研削材で,モース硬度 9,比重 4と非常に硬い材料である。

溶融したボーキサイトから製造したものをレギュラー褐色アルミナ,高純度のアルミナから製造したものを高純度アルミナという。

硬度の高い鉄鋼製品,ステンレス鋼,非鉄金属製品のブラスト処理で用いられる。粒度の細かいものは,精密なブラスト処理,装飾・化粧仕上げ用に使用されている。

【参考】

モース硬度(Mohs scale of hardness)

引っ掻き硬度の尺度で,滑石(タルク)の硬度を 1とし,ダイヤモンドの硬度を 15とするスケール。

ページのトップへ