第四部:無機化学の基礎 生活と無機(燃焼ガスの処理)

☆ “ホーム” ⇒ “生活の中の科学“ ⇒ “基礎化学(目次)“ ⇒

ここでは,ガソリンエンジンなどの内燃機関に用いる材料に関連し, 【内燃機関とは】, 【シリンダブロックに用いる材料】, 【シリンダヘッドに用いる材料】, 【ピストンに用いる材料】 に項目を分けて紹介する。

内燃機関とは

ガソリンエンジンなどの内燃機関では,シリンダ内で燃料と空気の混合気体に点火し,その燃焼のエネルギーを利用しピストンを動かす。シリンダ内の燃焼温度は 2000℃程度といわれている。

熱エネルギーを運動エネルギーに変換し,800℃程度になった排気ガスは,排気管を通じて排気ガス浄化装置,消音器に送り込まれ,最終的に大気に排出される。

なお,燃焼排ガスの浄化で紹介した石炭火力発電で使用する排煙脱硝装置と同様に,自動車の排気ガス浄化装置に用いる触媒(三元触媒など)は 350℃以上の温度で効率よく動作するので,シリンダ構造や燃焼システムでは,排気ガス温度を高温で維持できる設計になっている。

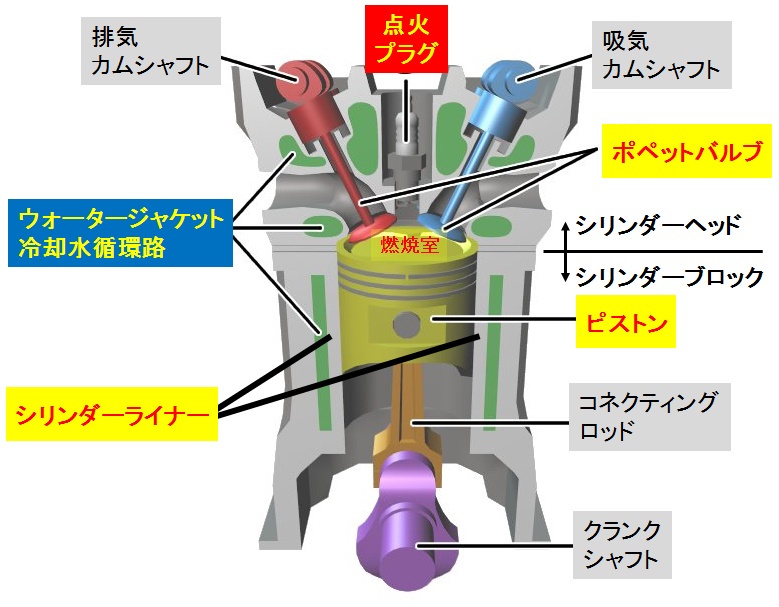

内燃機関の一例として,4サイクル DOHC( Double OverHead Camshaft )ピストンエンジンのシリンダ部の構造例を下図に示した。

エンジンのシリンダブロックやシリンダヘッドには,高温に耐える材料を用いているが, 2000℃程度の燃焼ガスに耐える金属材料はない。

このため,高温に耐え,耐摩耗性が高く,排気ガスによる劣化の小さい材料を用いつつ,シリンダライナ(エンジンブロックにはめ込まれる円筒形の部品)やピストンの適切な冷却と潤滑機構が必要となる。

DOHCピストンエンジンの概念図

元図出典:ウィキメディア・コモンズ "Four stroke engine diagram"

ページの先頭へ

シリンダブロックに用いる材料

シリンダーブロック( cylinder block )

エンジンブロック( engine block )とも言われ,内燃機関の部品の一つで,複数のピストンが収まるシリンダーとクランクシャフトが取り付けられるクランクケース( crankcase )を一体化した構造の部品をいう。

シリンダーブロックに用いられる材料は,これまでは,鋳鉄が主流であったが,近年は,燃費向上に資するエンジン軽量化を図るためアルミニウム合金( AC4CT6 )の鋳造品を用いる例も増えている。

シリンダとピストンリングとの摩擦による摩耗防止を目的に,シリンダライナ挿入が通例であるが,小型エンジンでは,エンジンブロックそのものにライナーの性質を持たせるため,内壁を表面処理(例えば,トヨタ自動車の ECM処理など)したライナーレスエンジンが普及している。

JIS D 3103 「自動車機関用シリンダライナ」では,鋼又は鋳鉄を用いたシリンダライナ,及び適用できる表面処理として硬質クロムめっき,マンガン系リン酸塩処理が規定されている。

5.3 材料

シリンダライナの材料は,鋳鉄又は鋼とし,その材質は,次のとおりとする。

(1) 硬さ シリンダライナの母材の硬さは,7.2(ロックウェル硬さ試験方法,又はビッカース硬さ試験方法)によって試験したとき,次のとおりとする。

(a) 鋳鉄製シリンダライナについては,HRB 90~108とする。

(b) 鋼製シリンダライナについては,HV 130~200とする。

(2) ミクロ組織 表面処理を施さないで使用する鋳鉄製シリンダライナの組織は,7.3(顕微鏡によって観察し,その倍率は 100倍)によって試験したとき,パーライト素地中に黒鉛が均一に分布したものを原則とし,遊離フェライトの析出は 5%以下とする。

また,耐摩耗性向上を目的として硬質物を析出させる場合は,素地中に均一に分布したものとする。

(3) 引張強さ シリンダライナの引張強さは,7.4( JIS Z 2241「金属材料引張試験方法」)によって試験したとき,次のとおりとする。

(a) 鋳鉄製シリンダライナについては,245N/mm2 {25kgf/mm2} 以上とする。

(b) 鋼製シリンダライナについては,345N/mm2 {35kgf/mm2} 以上とする。

5.4 表面処理

5.4.1 硬質クロムめっき

シリンダライナに硬質クロムめっき(以下,クロムめっきという。)を施す場合には,その品質はJIS H 8615(工業用クロムめっき)によるほか,次による。

(1) クロムめっきの厚さは,JIS H 8615の 5種又は 6種が望ましい。

(2) クロムめっきのピット(3)は,原則としてあってはならない。

注(3) ピットとは,母材及びクロムめっきの欠陥によって,クロムめっき表面に生じた点状の穴で,母材まで達しているものをいう。

5.4.2 りん酸塩皮膜

シリンダライナにりん酸塩皮膜を施す場合は,マンガン系りん酸塩皮膜とし,その厚さは 1~8μm。

5.4.3 その他の表面処理

クロムめっき及びりん酸塩皮膜以外の表面処理は,受渡当事者間の協定による。

ページの先頭へ

シリンダヘッドに用いる材料

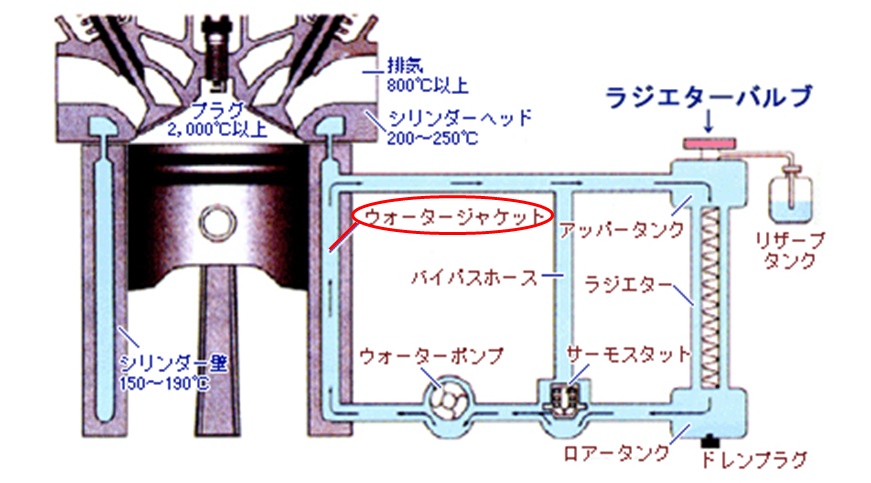

シリンダヘッドは,軽量化目的のアルミニウム合金の鋳造品が主流で,一般的なエンジンでは,下図の「シリンダ水冷の概念図」に示すように,ウォータージャケットを用いて水冷される。

従って,前出の「DOHCピストンエンジンの概念図」に示す点火プラグ(スパークプラグ)とポペットバブルは,シリンダ水冷系では直接的に冷却できないため,高温に曝されることになる。

航空機用プラグを除く内燃機関に用いるスパークプラグは,JIS B 8031 「内燃機関−スパークプラグ:Internal combustion engines − Spark-plugs 」で,耐電圧,耐衝撃性,気密性,ねじ破断強度,端子引抜き強度,耐熱性,耐急熱性,耐急冷性などの性能と試験法が規定されている。

例えば,耐熱性試験では, プラグの絶縁体の中心電極側の端部を,ガスバーナなどで 800 ℃に赤熱した後,常温まで徐冷し絶縁体に浸透探傷液を塗布して目視で割れなどの異状の有無を調べる。

ポペットバルブも水冷できない構造である。このため,素材には,鋼鉄などの頑丈な金属を用いるのが一般的であるが,一部の高出力エンジンでは,慣性重量を減らすため,チタンを用いることもある。

高出力エンジンの場合に,高い温度の排気バルブ冷却(熱伝導特性向上)を目的に,ナトリウム封入バルブを用いることがある。

ナトリウム封入バルブとは,軸を中空構造とし,ナトリウム金属を封入したもので,バルブの往復で溶融したナトリウムの往復で熱を逃がす構造になっている。

シリンダ水冷の概念図

元図出典:(株)ライジングサン ラジエター(2015年当時,現在はページ削除)

ページの先頭へ

ピストンに用いる材料

ピストンに用いる材料は,JIS D 3104-1996 「自動車用エンジン−ピストン: Automotive engines – Pistons 」に次の材料が規定されている。

JIS H 5202 「アルミニウム合金鋳物: Aluminium alloy castings 」規定の 5種( Al-Cu-Ni-Mg系:新 JIS の AC5A ),8種( Al-Si-Ni-Cu-Mg系:新 JIS の AC8A, AC8B, AC8C ),9種( Al-Si-Cu-Mg-Ni系:新 JIS の AC9A, AC9B )

若しくは JIS H 4140 「アルミニウム及びアルミニウム合金鍛造品: Aluminium and Aluminium Alloy Forgings 」に規定する合金番号 4032(型打鍛造品 A4032FD )又はこれらに相当するもの。

ピストンリングに用いる材料については,JIS B 8032-3 「内燃機関−小径ピストンリング−第 3 部:材料 :Internal combustion engines −Small diameter piston rings− Part 3 : Material specifications 」において,鋳鉄(ねずみ鋳鉄,炭化物鋳鉄,可鍛鋳鉄,球状黒鉛鋳鉄),合金鋼(CrMoV鋼,CrSi鋼)などが規定される。

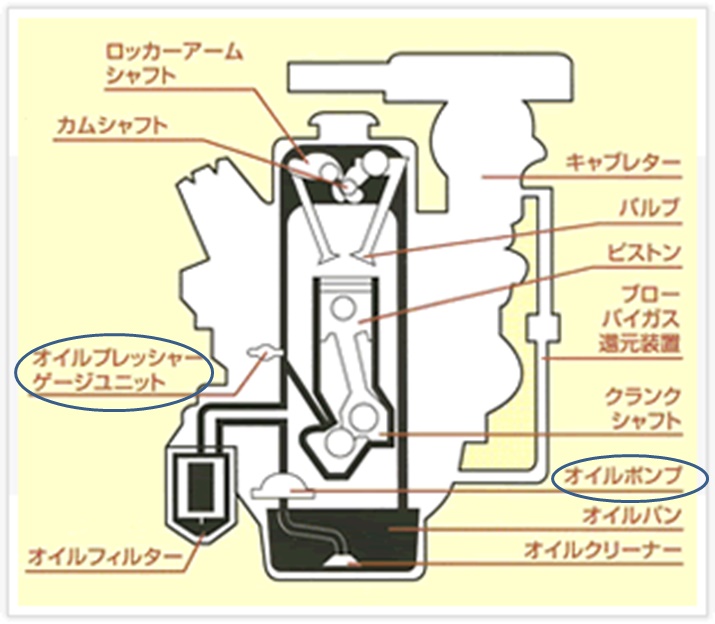

ピストンは,下図に示すように,水冷ができないので潤滑を兼ねてエンジンオイルを噴射して冷却する機構を有している。

エンジンオイル循環の概念図

元図出典:(株)トライポロジー エンジンオイル

ページの先頭へ