第五部:有機化学の基礎 FRP・ゴム・繊維・塗料など

☆ “ホーム” ⇒ “生活の中の科学“ ⇒ “基礎化学(目次)“ ⇒

ここでは,釣り竿,小型ボートなどの身近な材料の FRP(繊維強化プラスチック)に関連し, 【繊維強化プラスチックとは】, 【用途別・成形法別の FRP出荷量】, 【 FRP の一般的特徴】, 【 ガラス繊維について】, 【ガラス繊維の製法】, 【炭素繊維について】, 【炭素繊維の製法】, 【炭素繊維製品の種類】 に項目を分けて紹介する。

繊維強化プラスチック(FRP)とは

繊維強化プラスチック( FRP : Fiber Reinforced Plastics )

繊維状の強化材で複合化し,機械的強度や耐熱性を向上させたプラスチックをいう。

繊維で補強することで,大きな引張り強度と耐衝撃性をもつ材料になり,エンジニアリング・プラスチックとして構造材料に利用されている。

最初に開発された繊維強化プラスチックは,熱硬化性樹脂を用いたものであったため,熱硬化性樹脂を用いた繊維強化プラスチックを FRP と表現し,熱可塑性樹脂を用いたものは FRTP( Fiber Reinforced Thermoplastics )として区別される。

補強材には,ガラス繊維,炭素繊維,アラミド繊維,芳香族ナイロン繊維などが使われ,マトリックス( matrix )とも呼ばれる樹脂には,不飽和ポリエステル,エポキシ樹脂,ポリアミド樹脂,フェノール樹脂などの熱硬化性樹脂を用いた FRP が多く実用されている。

炭素繊維やアラミド繊維などとエポキシ樹脂の複合材料は,ガラス繊維複合材に比べて軽量のため,単位重量当りの強度(比強度)が他の材料と比較して非常に大きく(軽くて強い),航空機やレーシングカーの機材として使われている。

マトリックスにポリアミド,ポリカーボネート,ポリエチレンカーボネート,ポリブチレンテレフタレート,ポリプロピレン,AS樹脂,ABS樹脂,ポリアセタール,ふっ素樹脂などの熱可塑性樹脂を用いた FRTP の場合は,おもに短繊維状のガラス繊維や炭素繊維を用いて射出成形した機械部品等の金属代替を主な目的とする用途が多い。

繊維強化プラスチックの略号について

繊維強化プラスチックの種類を示す表記(略号)には,一般的に,強化繊維の種類の違いが分かるように,例えば,ガラス繊維により強化したものを GFRP( Glass Fiber Reinforced Plastics ),GFRTP( Glass Fiber Reinforced Thermoplastics ),炭素繊維を使用したものを CFRP( CFRTP ),ボロン繊維は BFRP( BFRTP ),アラミド繊維は KFRP( KFRTP )と表記される。また,単に FRP( FRTP )と表記した場合には,一般的にはガラス繊維強化プラスチック GFRP ( GFRTP )を指すことが多い。

【参考】

ガラス繊維,ガラス繊維強化プラスチック GFRP 関連の JIS 規格

JIS R3410 「ガラス繊維用語:Glossary of terms relating to textile glass 」,JIS K7010 「繊維強化プラスチック用語:Vocabulary for fibre reinforced plastic 」

JIS K7011 「構造用ガラス繊維強化プラスチック:Glass Fiber Reinforced Plastics for Structural Use 」,JIS K 7012「ガラス繊維強化プラスチック製耐食貯槽」,JIS K 7030「ガラス繊維強化プラスチック(GRP)管及び継手—圧力とその関係,施工並びに接合に関する用語の定義」

試験規格

JIS R 3420「ガラス繊維一般試験方法」,JIS K 7051「ガラス繊維強化プラスチックの試験方法通則」,JIS K 7052「ガラス長繊維強化プラスチック−プリプレグ,成形材料及び成形品−ガラス長繊維及び無機充てん材含有率の求め方−焼成法」,JIS K 7053「ガラス長繊維強化プラスチック−空洞率の求め方−強熱減量による方法,気泡を破壊する方法及び気泡を数える方法」,JIS K 7058「ガラス繊維強化プラスチックの横せん断試験方法」,JIS K 7060「ガラス繊維強化プラスチックのバーコル硬さ試験方法」,JIS K 7061「ガラス繊維強化プラスチックのシャルピー衝撃試験方法」,JIS K 7062「ガラス繊維強化プラスチックのアイゾット衝撃試験方法」

炭素繊維関連の JIS 試験規格

JIS R 7602「炭素繊維織物試験方法」,JIS R 7603「炭素繊維−密度の試験方法」,JIS R 7604「炭素繊維−サイジング剤付着率の試験方法」,JIS R 7605「炭素繊維−線密度の試験方法」,JIS R 7606「炭素繊維−単繊維の引張特性の試験方法」,JIS R 7607「炭素繊維−単繊維の直径及び断面積の試験方法」,JIS R 7608「炭素繊維−樹脂含浸ヤーン試料を用いた引張特性試験方法」,JIS R 7609「炭素繊維−体積抵抗率の求め方」

炭素繊維強化プラスチック CFRP 関連の JIS 規格

JIS K7071「炭素繊維及びエポキシ樹脂からなるプリプレグの試験方法」,JIS K 7072「炭素繊維強化プラスチックの試料の作製方法」,JIS K 7074「炭素繊維強化プラスチックの曲げ試験方法」,JIS K 7075「炭素繊維強化プラスチックの繊維含有率及び空洞率試験方法」,JIS K 7076「炭素繊維強化プラスチックの面内圧縮試験方法」,JIS K 7077「炭素繊維強化プラスチックのシャルピー衝撃試験方法」,JIS K 7078「炭素繊維強化プラスチックの層間せん断試験方法」,JIS K 7079「炭素繊維強化プラスチックの面内せん断試験方法」,JIS K 7079-2「炭素繊維強化プラスチック—面内せん断試験方法—第2部:ダブルV-ノッチせん断法」,JIS K 7080「炭素繊維強化プラスチックの面圧強さ試験方法」,JIS K 7080-2「炭素繊維強化プラスチック—面圧強さ試験方法—第2部:直交積層板及び擬似等方積層板」,JIS K 7081「炭素繊維強化プラスチックの屋外暴露試験方法」,JIS K 7082「炭素繊維強化プラスチックの両振り平面曲げ疲れ試験方法」,JIS K 7083「炭素繊維強化プラスチックの定荷重引張−引張疲れ試験方法」,JIS K 7084「炭素繊維強化プラスチックの3点曲げ衝撃試験方法」,JIS K 7085「炭素繊維強化プラスチックの多軸衝撃試験方法」,JIS K 7086「炭素繊維強化プラスチックの層間破壊じん(靱)性試験方法」,JIS K 7087「炭素繊維強化プラスチックの引張クリープ試験方法」,JIS K 7088「炭素繊維強化プラスチックの曲げクリープ試験方法」,JIS K 7089「炭素繊維強化プラスチックの衝撃後圧縮試験方法」,JIS K 7090「炭素繊維強化プラスチック板の超音波探傷試験方法」,JIS K 7091「炭素繊維強化プラスチック板のX線透過試験方法」,JIS K 7092「炭素繊維強化プラスチックの目違い切欠き圧縮による層間せん断強さ試験方法」,JIS K 7093「炭素繊維強化プラスチックの有孔圧縮強さ試験方法」,JIS K 7094「炭素繊維強化プラスチックの有孔引張強さ試験方法」,JIS K 7095「炭素繊維強化プラスチックの熱分析によるガラス転移温度測定法」

ページのトップへ

用途別・成形法別の FRP出荷量

(般社)強化プラスチック協会市場動向調査によると,平成 26 年度の FRP 用途別,成形法別出荷量調査結果は次の通りである。

FRP用途別の出荷量

住宅機器用途 35 %,建設資材 15.8 %,浄化槽 13.1 %,工業機材 11.4 %,自動車・車両 9.4 %,タンク・容器 8.6 %,雑貨 3.2 %,舟艇・船舶 3.0 %,その他 0.4 %

FRP 成形法別の出荷量

FRPは,FRPの成形法で紹介するように,製品の形状,要求性能に応じて数多くの成形法がある。平成 26 年度の成形法別の出荷量は次の通りである。

SMC 成形法 43 %,ハンドレイアップ法 19 %,BMC 成形法 12 %,FW 法 9 %,スプレーアップ法 7 %,連続成形法(引抜成形法)6 %,MMD(マッチドメタルダイ)成形・コールドプレス成型法・RTM(レジンインジェクション)成形 1 %,連続成形法 1 %,その他 2 %

ページの先頭へ

FRP の一般的特徴

FRP の一般的な特徴として,軽量で高強度,着色が自由にでき,型費用が安く,製品成形の自由度が高いなどが挙げられる。

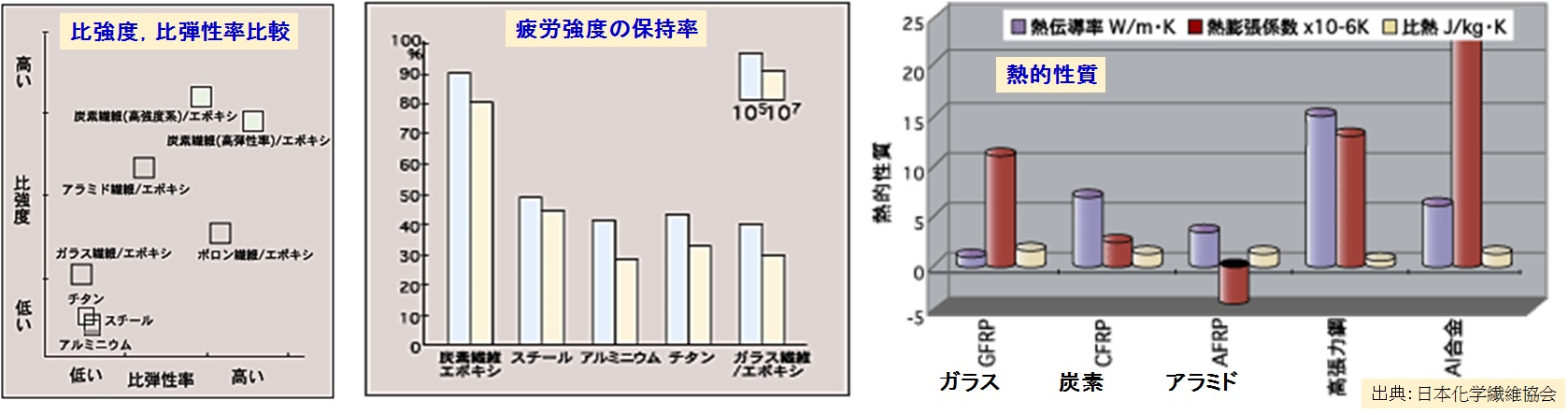

具体的には,下図に示すように,一般的な金属材料に比較して,質量当たりの比強度,比弾性率が高い。いわゆる「軽くて強い」優れた機械特性を有する。

また,疲労強度の保持率も。金属材料と比較して,同等以上の性能を期待できる。さらには,熱的特性として,金属材料より熱伝導率,熱膨張係数が小さく,寸法安定性に優れた材料といえる。

これ以外にも,導電性,耐熱性,低熱膨張率,化学安定性,自己潤滑性などの特性に優れた FRP 材料が開発されている。

FRP の特徴

元図出典:日本化学繊維協会炭素繊維協会委員会

ページの先頭へ

ガラス繊維について

ガラス繊維( glass fiber )

JIS K7010 「繊維強化プラスチック用語:Vocabulary for fibre reinforced plastic 」で「ガラスを溶融紡糸し,繊維化したもの。」と定義している。

一般的には,シリカ( SiO2 )などのけい酸塩( silicate )を主成分とするけい酸塩ガラスを融解,牽引して繊維状にしたものである。

ガラス繊維の用途とガラス繊維に求められる品質

ガラス繊維の主な用途には,ここの主題である繊維強化プラスチック( FRP )の強化材に用いられる長繊維のガラス繊維,断熱,遮音,耐火を目的とするガラス繊維を綿状に加工したグラスウール( glasswool ),ろ過を目的とする直径 1 μm以下の極細線に加工された特殊用途ガラス繊維を用いたガラスフィルター( glass filter )などがある。

グラスウールは,溶融したガラスを遠心力で吹きとばし,生成した短繊維(細く短い繊維)を集めて綿状に加工したものである。

断熱,遮熱,耐火用途では,ガラス繊維に高い品質(機械的特性,耐薬品性,耐候性など)が要求されないので,一般的なガラス(実態として 80 %以上がリサイクルガラス)が用いられる。

一方,繊維強化プラスチック用途のガラス繊維は,高い機械的強度(引張り強度)の他に,電気絶縁性,耐熱性,耐薬品性などの高い品質と安定性がある長繊維(直径数μm から十数μm の長い繊維)のガラス繊維が求められる。

従って,一般的なアルカリガラスでは表面劣化による強度低下があるため,原料には石英ガラスなどの無アルカリガラスが用いられる。

ガラス繊維に用いるガラスは,JIS K7010「繊維強化プラスチック用語」によると,組成的に E ガラス,C ガラス,S ガラス,耐アルカリガラス,石英ガラスなどに分けられる。

E ガラス繊維( E glass fibre )はアルカリ( Na2O, K2O )含有率が 0.8 %以下のガラス繊維,C ガラス繊維( C glass fibre )はアルカリ含有率が 10 %前後のガラス繊維,S ガラス繊維( S glass fibre )は,高強度のガラス繊維をいう。

ページの先頭へ

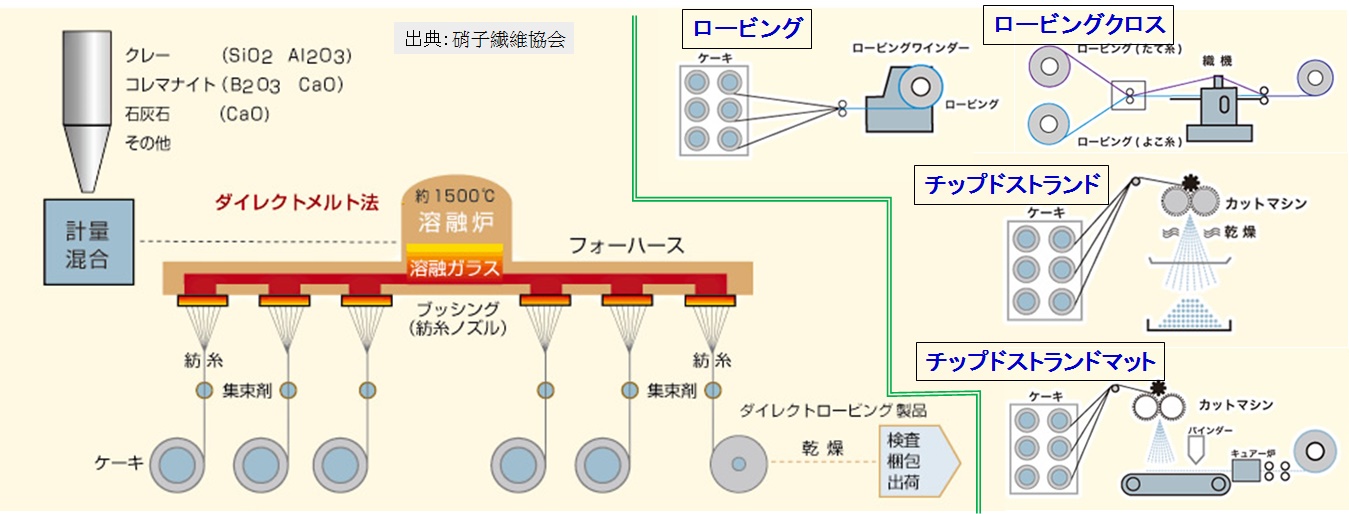

ガラス繊維(長繊維)の製法

繊維強化プラスチック用途のガラス繊維は,1600 ℃程度の高温窯で溶融したガラスを,白金ノズルから毎分約3,000mのスピードで引き出し,直径 10~24 μm のガラスの単繊維を得る。

得られたガラス繊維は, FRP の用途に応じ,次に示す加工(成形)を施し製品として出荷される。

ロービング

繊維の直径 10~24 μm のガラス繊維を数百本単位で集束したストランド(縄)を数本から数十本に引き揃えて円筒状に巻き取った製品をいう。

ロービングは,浴槽(ユニット),浄化槽,受水槽,建設資材,農業・水産資材などの幅広い分野で,スプレーアップ法,SMC(シートモールディングコンパウンド)法,FW(フィラメントワインディング)法,プリフォーム法,引抜法などの成形法で用いられる。

ロービングクロス

たて糸及びよこ糸にロービングを用いて製織した織物をいい,一般的には,強度を要求される舟艇,タンク,大型成形品などのハンドレイアップ法に用いられる。

チョップドストランド

ロービングやストランドを所定の長さに切断したもので,自動車,電気・電子機器,住設機器などの広い分野で,熱可塑性強化プラスチック( FRTP )や BMC(バルクモールディングコンパウンド)法の強化材として用いられる。

チョップドストランドマット

ストランドを約 50 mm にカットし,ランダムに分散させ,結合剤(ポリエステルなど)を用いてシート状に成型した不織布である。

不織布となっているので,補強材に方向性がなく,樹脂の含浸,脱泡,型なじみがよい。一般的には,漁船などの舟艇,浄化槽,積層板などの用途のハンドレイアップ成形に適した基材として広く使われている。

ガラス繊維(長繊維)の製造工程

元図出典:硝子繊維協会グラスファイバーについて

ページの先頭へ

炭素繊維について

炭素繊維( carbon fibre )

JIS K7010 「繊維強化プラスチック用語」で「実質的に炭素元素だけからなる繊維状の炭素材料。」と定義されている。

また,同JIS 規格に,“分類呼称には,炭素の種類によって;狭義の炭素グレード繊維,黒鉛グレード繊維,活性炭素繊維,力学的特性によって;高強度,高弾性率,はん用タイプなど,及び原料によって;ポリアクリロニトリル (PAN) 系,ピッチ系などが慣用されている。”と解説されている。

炭素の種類による分類の炭素グレード繊維( carbon grade fibre )は「 1700 ℃(又は 2000℃)以下の温度で炭素化された炭素繊維」,黒鉛グレード繊維( graphite grade fibre )は「 1700 ℃(又は 2000℃)以上の温度で処理され,黒鉛に近い構造の炭素繊維」と定義されている。

活性炭素繊維( activated carbon fiber )は,補強材料ではなく,活性炭より高い比表面積を有するフィルターなどの吸着材料として用いられる。

力学的特性による分類の高強度炭素繊維( high strength carbon fibre )は「引張強さが 3000 MPa 程度以上,引張弾性率が 200~250 GPaの炭素繊維」,高弾性率炭素繊維( high modulus carbon fibre )は「 350 GPa 程度以上の引張弾性率をもつ炭素繊維。備考 弾性率が 600GPa 以上のものは超高弾性率繊維と呼ばれることもある。」,はん(汎)用炭素繊維( general purpose carbon fibre )は「引張弾性率が約 140 GPa 以下の炭素繊維」と定義されている。

原料による分類のポリアクリロニトリル( PAN )系炭素繊維( polyacrylonitrile based carbon fibre )は「ポリアクリロニトリルを前駆体原料とする炭素繊維」,ピッチ系炭素繊維( pitch-based carbon fibre )は「ピッチ系前駆体から作られる炭素繊維。備考 ピッチには石油系ピッチ,石炭系ピッチ,合成ピッチなどがある。」と定義されている。

石油系ピッチとは,石油を蒸留したときに残るタール状のアスファルトを真空蒸留して残る黒色の樹脂状の物質である。

なお,工業生産では,原料による分類を PAN (ポリアクリロニトリル)系,ピッチ系およびレーヨン系に分けるのが一般的である。この中で,生産量,使用量とも PAN 系炭素繊維が最も多い。

炭素繊維は,炭素繊維の優れた機械的性能(高比強度、高比弾性率),炭素質の際立った特徴(低密度,低熱膨張率,耐熱性,化学的安定性,自己潤滑性など)を利用し,樹脂・セラミックス・金属などをマトリックス(母材)とした複合材料や機能性付与材料としての利用が一般的である。

ページの先頭へ

炭素繊維の製法

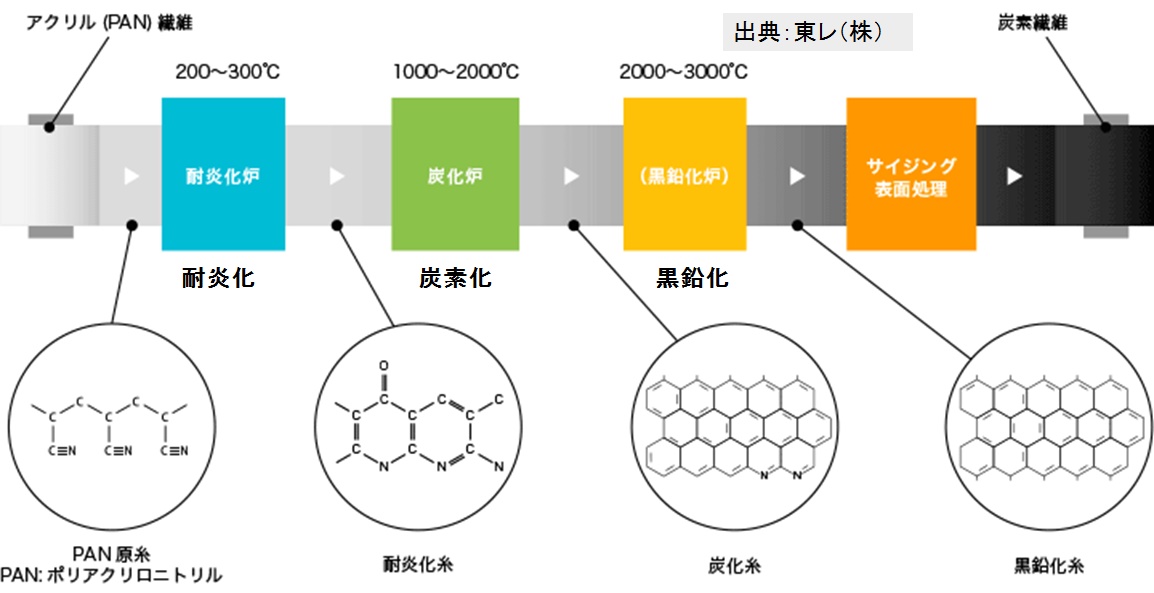

PAN 系炭素繊維

PAN 前駆体(プリカーサー;precursor )であるポリアクリロニトリル繊維を炭素化して得られる。

ポリアクリロニトリル繊維( PAN 前駆体)は,アクリロニトリル( acrylonitrile :CH2=CH–C≡N )の重合で得られる熱可塑性のポリアクリロニトリル樹脂( [–CH–C(C≡N)-]n )を製糸することで得られる。

得られた繊維を熱処理(耐炎化)することで耐炎化繊維が得られ,次いで,耐炎化繊維を炭素化することで炭素繊維が得られる。これを表面処理して高強度炭素繊維が得られ,黒鉛化処理することで高弾性率炭素繊維が得られる。

耐炎化とは,ボビンに巻かれた PAN 前駆体を 200~300 ℃に保たれた空気雰囲気中の高温炉(耐炎化炉)に連続的に通す工程をいう。

炭素化とは,1000~1500 ℃の不活性気体中(炭化炉)での熱処理をいう。

黒鉛化とは,2000~3000 ℃の不活性気体中(黒鉛化炉)での熱処理をいう。

PAN 系炭素繊維の製造工程

元図出典:東レ(株)炭素繊維とは

コールタールまたは石油重質分を原料として得られる黒色で粘弾性のある樹脂成分のピッチ( pitch )から,ピッチ前駆体(プリカーサー;precursor )であるピッチ繊維を製造し,これを炭素化してピッチ系炭素繊維 が得られる。

なお,製法により低弾性率から超高弾性率・高強度の広範囲の性質を得ることができる。

ピッチを改質・精製することで,異方性ピッチと等方性ピッチが得られる。ガラス繊維製造と同様に,ピッチを溶融紡糸することでピッチ繊維が得られる。

ピッチ繊維を不融化して得られた不融化繊維を炭素化と黒鉛化することでピッチ系炭素繊維が得られる。

なお,異方性ピッチから得られたピッチ系炭素繊維の表面処理により,高強度,高弾性率のピッチ系炭素繊維が得られる。

改質・精製とは,コールタールや石油の接触分解残差などの重質油を紡糸性の良いビッチに改質,精製することをいう。

溶融紡糸とは,熱で溶かし,口金から押し出して繊維状にした後で冷却する操作をいう。

不融化とは,200~350 ℃に保たれた空気(酸性化ガス)中を通すことをいう。

ページの先頭へ

炭素繊維製品の種類

日本化学繊維協会炭素繊維協会委員会に紹介される CFRP ,CFRTP ,C /C コンポジット(炭素繊維強化炭素複合材料)などの補強目的で使われる炭素繊維製品を次に紹介する。

補強目的の炭素繊維製品

フィラメント:多数の単繊維から構成される長繊維束。撚り有り,撚りなし,撚り戻しの種類あり。

トウ:極めて多数のフィラメントから構成される長繊維束で撚りのないもの。

ステープルヤーン:ステープル(短繊維)を紡いで得られる糸。

クロス:フィラメント,ステープルヤーンにより構成される織布。

ブレード:フィラメント、トウにより構成される編紐。

プリプレグ:炭素繊維に熱硬化性樹脂を含浸させた半硬化状態のシート状成形用中間材料。成形品の品質が安定しており、積層作業の自動化に適している。

補強材目的の炭素繊維製品

元図出典:日本化学繊維協会炭素繊維協会委員会

フェルト・マット: 断熱材,耐熱保護材,耐食フィルター基材として,短繊維状原糸を積層・ニードルパンチ加工などでマット化したもの。

チョップド糸: 樹脂,ゴムやセメントなどの機械的性能,摺動性,導電性,耐熱性の改良を目的に添加される長繊維や短繊維を切断したもの。

ミルド: 原糸を粉砕したもの。

ペーパー: 帯電シート,電極,スピーカーコーン,面状発熱体目的の短繊維状原糸を用いた紙状にしたもの。

コンパウンド: 電子機器の筐体や部品成形目的の熱可塑性,熱硬化性樹脂に各種配合剤と短繊維を加えて混和した成形用中間材料。

などがある。

補強材以外の目的で用いられる炭素繊維製品

元図出典:日本化学繊維協会炭素繊維協会委員会

ページの先頭へ