第五部:有機化学の基礎 FRP・ゴム・繊維・塗料など

☆ “ホーム” ⇒ “生活の中の科学“ ⇒ “基礎化学(目次)“ ⇒

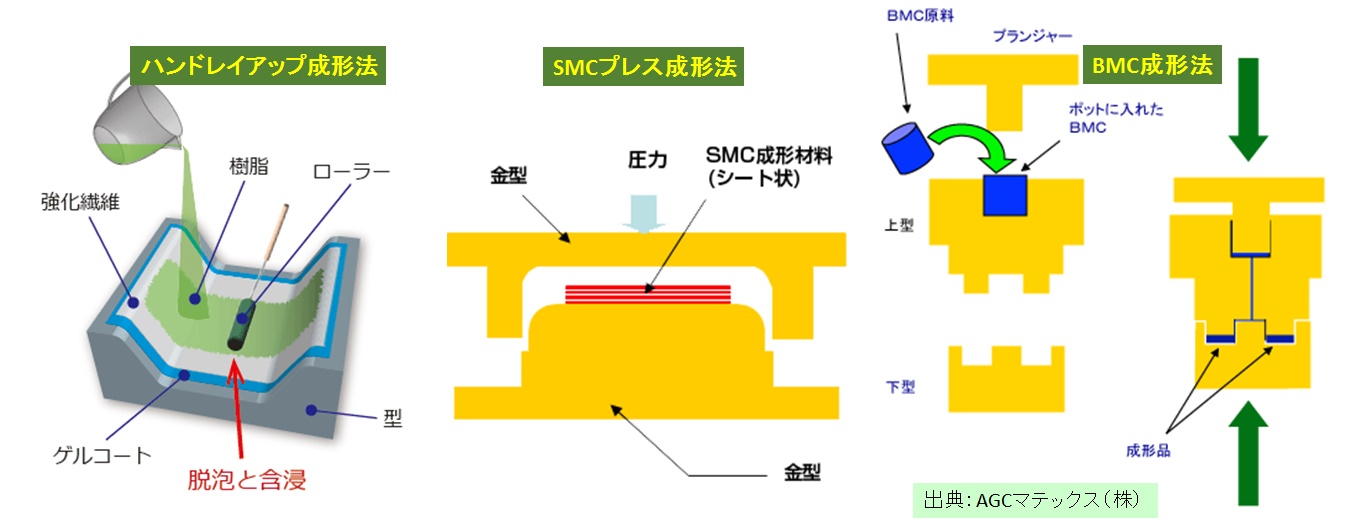

ここでは,FRP 製品の製造に関連し, 【 FRP 成形法の種類】, 【 FRP 成形関連の基本用語】, 【接触圧成形法】, 【低圧成形法】, 【高圧成形法】, 【連続法】 に項目を分けて紹介する。

FRP 成形法の種類

FRP の成形法には,舟艇,ボート,タンクなどの大型品の成形法から小型品の形状,性能,生産量などの要求に適した様ざまな成形法がある。

圧力による分類

● 接触圧成形法;ほぼ大気圧下で行う方法。

すべて人手だけで行うハンドレイアップ法( HLU法),機械化を導入したスプレーアップ法( SUP法)がある。

● 低圧成形法;袋(バッグ)などを用いて 1MPa以下の比較的低圧で成形する方法。

真空バッグ法,加圧バッグ法,オートクレーブ法,プリプレグオートクレーブ成形法,RIMP(レジンインフュージョン)法などがある。

● 高圧成形法金型を用いて 1~30MPaの高圧で成形する方法。

SMC(シートモールディングコンパウンド)を用いた成形法,BMC(バルクモールディングコンパウンド)を用いた成形法,MMD(マッチドメタルダイ)法,プリプレグプレス成形法などがある。

代表的な成形法

元図出典:AGCマテックス(株)FRPの製造方法

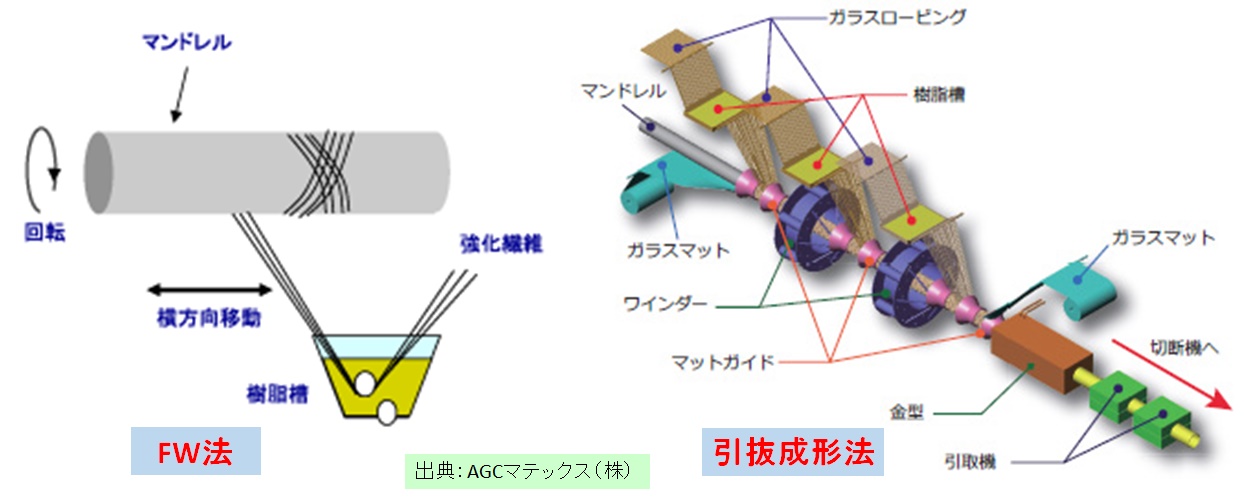

連続成形法の分類

繊維を切断せずに連続的に成形する連続成形法は,繊維の巻き方により次のように分類される。

● FW(フィラメントワインディンク)法;管状に成形する。

● 引抜成形法;長尺形状に成形する。

● ピンワインディング成形法;格子状に成形する。

代表的な連続成形法

元図出典:AGCマテックス(株)FRPの製造方法

ページのトップへ

FRP 成形関連の基本用語

JIS K7010 「繊維強化プラスチック用語: Vocabulary for fibre reinforced plastic 」などを参考に,FRP 形成に関連する基本用語を次に示す。

プリフォーム( preform ):繊維基材を所定の寸法に切断し成形品の形状にバインダーを使って予備成形したもの。

プリプレグ( prepreg ):成形の用意ができている樹脂(充てん材を伴う又は伴わない),添加物,及び織物状又は繊条状強化材の混合物。

あと硬化( post cure ):熱硬化性材料で成形した物品の硬化を完全にするための熱処理。

一体成形( integral moulding ):二次接着や機械的接合を用いないで,部材の接合と同時に製品を一体で成形すること。

コールドプレス成形( cold press moulding ):熱伝導率の小さな合せ型を用い,不飽和ポリエステル樹脂の硬化時に発生する反応熱を利用して硬化する成形方法。

バッグ成形( bag moulding ):雄雌いずれか一方の型をゴムなどの弾性体のバッグとし,これに空気圧又は液圧を作用させて成形する方法。

ブリード成形( bleede moulding ):プリプレグから成形する場合,加熱中に樹脂の一部を繊維基材の内部に吸収させ,製品の繊維含有率及び厚さの管理並びに空洞の除去を行う成形方法。

圧縮成形( compression moulding ):閉じたキャビティの中の材料に圧力及び通常は熱を加える成形工程。

マッチドメタルダイ成形( matched metal die moulding ):金型の間に成形材料を入れ,金型を閉じて加熱加圧して成形する方法。略称 MMD 成形。

ストレッチ成形( stretch moulding ):枠には(貼)られた 2 枚のフィルムの間に繊維及び樹脂をサンドイッチし,脱泡,含浸した後,雄型を押し付け,フィルムの張力を利用して成形する方法。

遠心成形( centrifugal moulding ):乾燥した可融性粉末を入れている金型を高速度で 1 軸の周りを回転し,かつ,加熱によって重合体を溶融している間回転し続けることによって中空円筒形製品を成形する工程。

回転成形( rotational moulding ):乾燥した可融性の微粉砕粉末が金型の壁面に向かって分布され,かつ,溶融する回転注型に類似の工程。

積層成形( laminate moulding ):積層品を構成する基材を接触圧,加圧・加熱などによって所定の形に成形する方法。

連続パネル成形( continuous laminating moulding ):離型フィルム上に触媒などを調合した樹脂,繊維基材を供給し,他方の離型フィルムで覆いながらロールで含浸脱泡を行い,所定の形状を保って加熱炉などで硬化し連続的に成形する方法。

ローリング成形( rolling moulding ):シート状のプリプレグをローリング成形機によってマンドレル上に巻き付けて積層し,加熱硬化して筒状に成形する方法。

ページの先頭へ

接触圧成形法

接触圧成形( contact pressure moulding )

JIS K7010 「繊維強化プラスチック用語」で“成形及び硬化の操作の間に最小の圧力をかける強化プラスチック成形品の製造工程。”と定義され,FRP 製品の過半に適用される方法である。

常温硬化性型の樹脂を用い,樹脂を含浸させた繊維(ガラス繊維など)を型内に積層し,そのまま放置や加温( 40~60℃)して硬化させる成形法である。

この方法は,無圧成形とも呼ばれ,設備費が安く,製品の大きさに制限がない。このため,ボート,ヨット,浄化槽や浴槽などの製造に応用されている。

接触圧成形法には,すべて人手だけで行うハンドレイアップ法( HLU法),機械化を導入したスプレーアップ法( SUP法)がある。

ハンドレイアップ成形( hand lay up moulding )

手積積層成形ともいい,JIS K7010 「繊維強化プラスチック用語」で“繊維基材に樹脂を含浸させながら所定の形と厚さに手作業で積み重ねて製品を作る成形方法。”と定義される。

長所として,安価に製作できる,成形品のサイズに制限がない,形状の自由度が大きい,あらかじめ着色したゲル状の樹脂(ゲルコート)を用いると表面の美しい製品が得られるなどが挙げられる。

短所としては,量産に適さない,品質が作業者の熟練度に依存する,両面仕上げの製品に適さない,繊維含有量に限界がある,寸法精度に劣る,人件費の比率が大きい,作業環境の改善が困難などが挙げられる。

スプレーアップ成形( spray up moulding )

吹付積層成形ともいい,JIS K7010 「繊維強化プラスチック用語」で“スプレーアップ装置を用いて,成形型に繊維基材を切断しながら樹脂と同時に吹き付ける成形方法。”と定義される。

スプレー可能な状態(短繊維に切断)にした繊維(ロービングを切断したチョップドストランド)と樹脂の混合物を吹き付け,脱泡ロールによりガラス繊維への樹脂の含浸と脱泡を行う。

長所として,安価なロービングを強化材に使用でき材料費が低減される,工程数を低減できる,装置は比較的安価などが挙げられる。

短所として,品質がハンドレイアップ法より低くなることが挙げられる。

ページの先頭へ

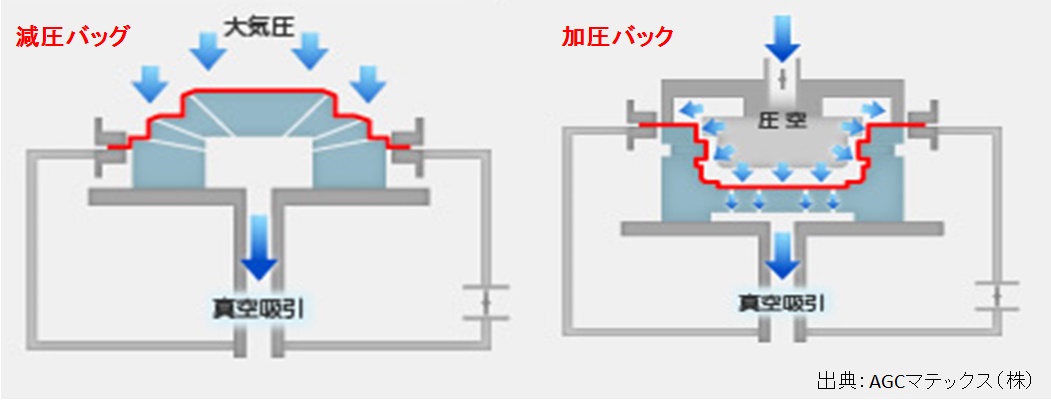

低圧成形法

接触圧成形法の改良技術で,1 MPa以下の比較的低圧で成形する方法である。低圧成形法は,減圧バッグ(真空バッグ)法,加圧バッグ法,オートクレーブ法に分けられる。

減圧バッグ成形( vacuum bag moulding )

真空バック成形法ともいい,JIS K7010 「繊維強化プラスチック用語」で“雌型の代わりに,ゴムのような弾性体を用い,雄型と弾性体との間の空気を抜き,大気圧で加圧する方法。”と定義されている。

成形品の表面平滑性の向上,ガラス繊維含有量の増加などを目的とし,ガラス繊維に樹脂を含浸積層した後,ポリビニルアルコールやセロファンなどのシートで覆い,真空ポンプで減圧し,シートを積層面に密着させて大気圧で脱泡を行う方法である。

型面とバッグ面とも平滑な製品が得られる。また,ガラス繊維含有率を高められ,空洞率が低下するため,機械的強度も向上する。

民需用の用途が少なく,軍需品(潜水艦部品),航空機レーダードームなどの特殊用途の製品に応用される。

加圧バッグ成形( pressure bag moulding )

JIS K7010 「繊維強化プラスチック用語」で“雄型の代わりにゴムのような弾性体の袋に空気圧又は液圧を加えて成形する方法。”と定義されている。

真空バッグ法より高い圧力で加圧する。ガラス繊維に樹脂を含浸積層した後,その上にゴム製のバッグを置き,バッグと圧力保持版との間に気体で加圧しながら硬化させる成形法である。

設備が比較的高価となり,大きい製品の成形には不向きであるが,ヘルメットの成形などに実用化されている。

オートクレーブ成形( auto-clave moulding )

JIS K7010 「繊維強化プラスチック用語」で“型に材料を積層し,樹脂系シート,ゴムシートなどで包み,真空脱泡してオートクレーブ中で,不活性ガスによって加熱・加圧し成形する方法。”と定義されている。

オートクレーブにより加圧・加熱下で硬化させる方法で,空洞の少ない品質の製品が得られる。

プリプレグを用いたオートクレーブ成形法は,超軽量・高強度の製品製造に適する。製品は,軍需部品,航空機部品などの特殊用途に限られる。

減圧バッグ,加圧バッグ成形

元図出典:AGCマテックス(株)FRPの製造方法

ページの先頭へ

高圧成形法

金型を用いて 1~30 MPaの高圧で成形する方法で,マッチドダイ法,SMC 法,BMC 法などがある。

マッチドダイ法

特殊な金型(マッチドメタルダイ)を用いる方法で,金型の間に補強剤と樹脂とを入れ,100~130 ℃に加熱・加圧して成形する方法で,多種少量生産に向いた方法である。

自動化が可能で,強度に優れ,均一な製品が得られる。しかし,複雑な形状の成形は困難で,成形品の大きさも限られる。

パネル水槽,浴槽,マンホール用蓋など機械的強度が必要とされる構造材的製品に実用されている。

SMC 法

シートモールディングコンパウンド( sheet moulding compound : SMC )をプレス加工する成形法で,大量生産に適する。また,プレス加工のため,金型に接する両面が平滑な製品が得られる。

SMC とは,ロービングを切断し,分散したストランドに不飽和ポリエステル樹脂と硬化剤,増粘剤,充てん材などを混入したコンパウンドを含浸させ,表面を非粘着化したシート状の成形材料をいう。

住宅関連製品(浴槽,バスフロアなど),自動車部品(フロントエンドパネルなど),パラボラアンテナ,ヘリコプタ格納車,コンピュータ端末機ハウジングなどで実用されている。

BMC 法

混錬物のバルクモールディングコンパウンド( Bulk Molding Compound :BMC )を射出成形機,圧縮成形機あるいはトランスファ成形(高周波で余熱した材料を金型へ圧入して加熱硬化する方式)機を用いて成形する方法である。

BMCとは,不飽和ポリエステルなどの液状樹脂,硬化触媒,促進剤,添加剤,補強繊維などを混練して得られるパテ状の成形材料である。

機械的強度が低く,薄物成形ができない短所はあるが,寸法精度が高く,表面平滑性の良い成形品が得られる。フラワーボックス,洗面台,電動工具,スピーカボックスなど量産品の製造に用いられる。

レジンインジェクション成形( resin injection moulding:RI法,resin transfer moulding:RTM法)

合せ型内に繊維基材を置き,型に設けられた注入口から液状樹脂を 1~5 MPaの圧力で注入して成形する方法。

両面平滑で品質の優れた成形品が得られる。多量生産には向かないが,成形時間の短縮が可能である。浴槽ユニット,ハウジング類,ヘルメット,ボート,ヨット,サーフィン,乗用車外板,エンジンフード,客車の天井パネル,ドア框などに応用されている。

ページの先頭へ

連続法

連続積層法

当初ハンドレイアップ法や圧縮成形で成形されていた波板などの構造の単純な製品は,生産性向上を目的に機械化されたのが連続積層法である。

離型フィルムの上に切断したガラス繊維を分散し,次いで中温(90~120℃)で硬化するように調節された不飽和ポリエステルを注ぎ,その上を離型フィルムで覆い,ロールによる脱泡,成形したのち硬化炉で連続的に硬化させる方法である。

この方法では,波板,平板,コンテナ,パレット,各種パネルなどが製造されている。

連続成形法

主要な連続成形法には,FW成形法,引抜成形法がある。

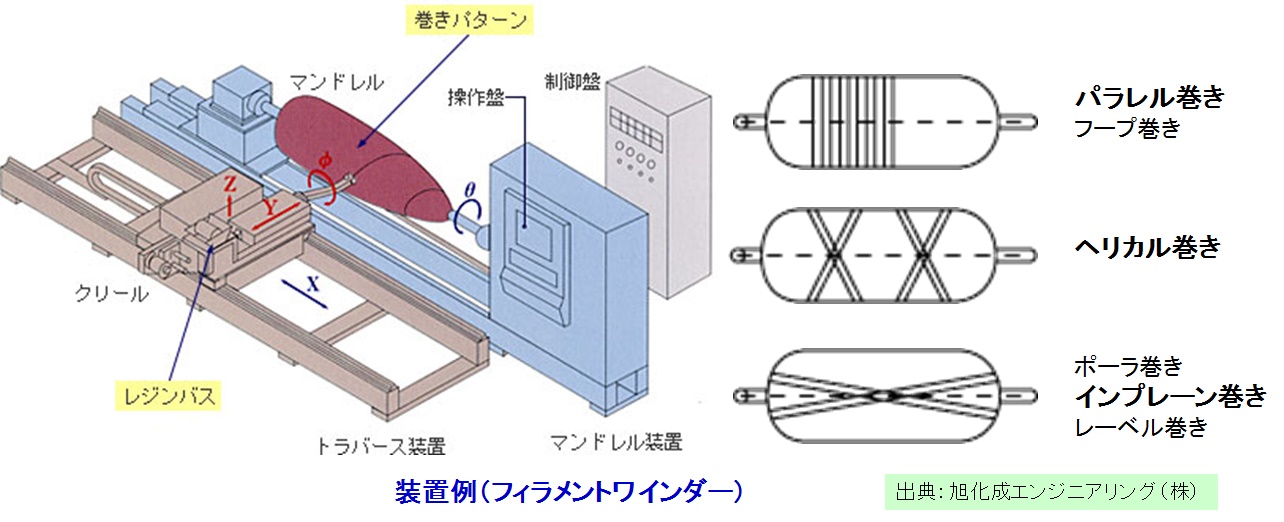

FW(フィラメントワインディング)成形法( filament winding moulding )

フィラメントワインディング成形は,JIS K7010 「繊維強化プラスチック用語」で“樹脂を含浸した繊維基材を連続的にマンドレルに巻き付けて,主として円筒状の製品を成形する方法。”と定義されている。

FW法は,パイプ,タンク,ボンベなどの製品形状が回転体となる分野で,小型品から大型品まで適用されている。この方法は,切断せずに連続状態の繊維を使用する方法で,バッチ式と連続式の 2 方式に分類される。

バッチ式

生産性が低くコスト高になるが,繊維の巻き方として,パラレル巻き,ヘリカル巻き,ポーラ巻き,インプレーン巻きなど各種パターンを利用することができる。

連続式

繊維と樹脂の巻付け,硬化,カットを連続的に行う方式である。大幅な工程数低減が可能であるが,小ロット生産には適さない。また,繊維の巻き方は主としてパラレル巻きに限定される。

繊維の巻き方

パラレル巻き( parallel winding, hoop winding )は,フープ巻きともいい,回転する円筒形マンドレルの軸に対し,ほぼ直角となる方向に巻き付けること。

ヘリカル巻き( helical winding )は,ら旋巻きともいい,回転する円筒形マンドレルの軸に対してある角度±θをもって巻き付けること(θ≠90°)。

ポーラ巻き( polar winding )は,極巻きともいい,球形マンドレルの子午線方向に巻き付けること。

インプレーン巻きは,回転する円筒形マンドレルの軸方向に対して巻き付けること。

引抜成形(プルトルージョン成形)( pultrusion moulding )

JIS K7010 「繊維強化プラスチック用語」で“繊維基材に樹脂を含浸させたものを金型内に引き込み,又は金型内で含浸させ,金型若しくは金型を出た所で加熱硬化して,硬化物を金型から引き出す成形方法。”と定義されている。

長尺の強化材(繊維)を引き揃え,樹脂含浸槽を通した後に加熱した金型を通して硬化させた後に引張機で連続的に引抜く成形法で,平板,角柱,天井用ハリ,建築用パネルなど軸方向に強度の大きい製品を連続的に大量製造に適した方法である。

フィラメントワインディングの例

元図出典:旭化成エンジニアリング(株)フィラメントワインダー

ページの先頭へ