第五部:有機化学の基礎 身近のプラスティック

☆ “ホーム” ⇒ “生活の中の科学“ ⇒ “基礎化学(目次)“ ⇒

ここでは,ベークライトとして身近なフェノール樹脂に関連し, 【フェノール樹脂とは】, 【主な用途】, 【中間製品(樹脂中間体)の合成】, 【ノボラック型樹脂中間体の合成】, 【レゾール型樹脂中間体の合成】, 【形成品の製造について】, 【フェノール樹脂の一般的な特性】 に項目を分けて紹介する。

フェノール樹脂とは

フェノール樹脂( PF ,phenol formaldehyde resin )

ベークライト( Bakelite ),フェノール-ホルムアルデヒド樹脂,石炭酸樹脂などともいわれ,フェノール類とアルデヒド類との重合反応により,人工的に合成された最初の熱硬化性樹脂である。

一般的には,フェノール樹脂よりベークライトとして知られる。ベークライトは, 1907 年に米国の化学者レオ・ヘンドリック・ベークランド( Leo Hendrik Baekeland )がフェノール( C6H5OH )とホルムアルデヒド( HCHO ,methanal )を原料として触媒下で合成したフェノール・ホルムアルデヒド樹脂の商標で,化合物名ではない。

なお,ベークライトの IUPAC名は,ポリオキシベンジルメチレングリコールアンハイドライド( polyoxybenzylmethylenglycolanhydride )である。

一般的には,工業薬品製造会社などからは,フェノール類とアルデヒド類との重合反応で得られる中間製品(樹脂中間体)として供給され,最終製品の製造会社では,製品の要求性能に適した添加材などを混入後に,重合反応を進めて熱硬化性樹脂を得る。

ページのトップへ

主な用途

フェノール樹脂の一般的な特徴と用途は,次の通りである。

樹脂製品

耐熱性が高く,難燃性,低発煙性に加えて煙の毒性が小さくいので,調理器具や厨房関連の材料として用いられる。

また,電気絶縁性,機械強度及び耐熱性などが要求される工業用部品,特に,電気絶縁性に優れるため電気・電子部品での使用例も多い。

複合材料

ガラス繊維(短繊維)との複合材料(ガラス繊維充填品)は,耐熱性と高温での物性保持率が求められるエンジン回りの電装部品,ディスクブレーキのピストンなどに用いられる。

紙を基材とした積層品(紙ベーク)は,電気絶縁用積層板に,綿布を基材とした積層品(布ベーク)は,高強度,高剛性,高耐摩耗性,耐油性などが求められる歯車,摺動ライニング,軸受などの機械部品に利用されている。

他には,フェノール樹脂を用いた構造物や建築で用いる材料(フェノール樹脂塗料,合板,集成材)の製造原料としても用いられる。

ページの先頭へ

中間製品(樹脂中間体)の合成

硬化剤の添加や加熱により得られる最終段階のフェノール樹脂は,耐熱性が高く,可塑性を示さない熱硬化樹脂のため,硬化完了後に加工して製品を得ることは困難である。このため,流動性のある中間製品(樹脂中間体)の段階で加工し,その後の硬化反応で最終製品が製造される。

工業的に合成されるフェノール樹脂の中間製品(樹脂中間体)は,フェノール類とアルデヒド類との重合反応により合成される。

フェノール類

フェノールが最も一般的であるが,他にエチルフェノール,イソプロピルフェノール,ノニルフェノール,クミルフェノール,アミノフェノール,ニトロフェノール,ナフトール,ハイドロキノン,ビスフェノール S ,ジヒドロキシナフタリンなども用いられる。

アルデヒド類

メタノールの空気酸化で合成されるホルムアルデヒドの使用が最も一般的であるが,他にアセトアルデヒド,ブチルアルデヒド,アクロレイン,プロピオンアルデヒド,ブチルアルデヒド,カプロアルデヒド,アリルアルデヒド,ベンズアルデヒドなどの各種アルデヒド化合物から選択されたものとの混合物を用いることもある。

樹脂中間体の種類

フェノール樹脂の樹脂中間体は,合成に用いる触媒の特性,具体的には酸性かアルカリ性かで,縮合反応と付加反応のバランスが異なり,得られる化合物が異なる。

酸触媒を用いて得られるものをノボラック型,塩基性触媒を用いて得られるものをレゾール型という。

参考:その他のフェノール樹脂

フェノールと他の化合物との反応物やアルキルフェノールを用いた変性フェノール樹脂,ロジンとレゾールとの反応により得られるロジン変性フェノール樹脂,ノボラックの水酸基をエポキシ化したノボラック型エポキシ樹脂など種々のフェノール樹脂がある。

ページの先頭へ

ノボラック型樹脂中間体の合成

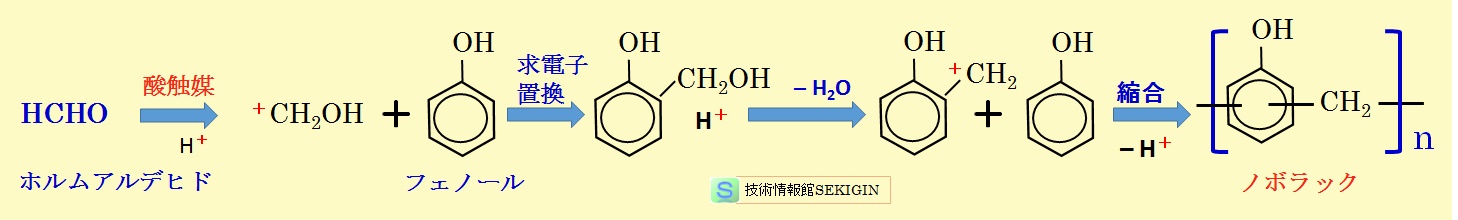

シュウ酸などの酸触媒下で縮合重合させると,次に示す行程を経て,ノボラックと呼ばれる固体の熱可塑性樹脂が得られる。

酸触媒により,ホルムアルデヒド( HCOH ,methanal )は“ +CH2OH ”に変化し,フェノールのベンゼン環を攻撃する。

フェノールは,ベンゼン環にオルト―パラ配向性活性化基の水酸基( –OH )を有するため,“ +CH2OH ”の求電子置換反応でオルト位,又はパラ位にメチロール基( –CH2OH )が置換する。

この生成物は,さらに酸触媒によりメチロール基が“ +CH2 ”に変化し,他のフェノールと縮合する。

これの繰り返しで,10個未満のフェノール核がメチレン結合( –CH2– )で結合した脆い固体(分子量 400~800,融点 70~100 ℃程度)としてノボラック型が生成する。

ノボラックの合成

ページの先頭へ

レゾール型樹脂中間体の合成

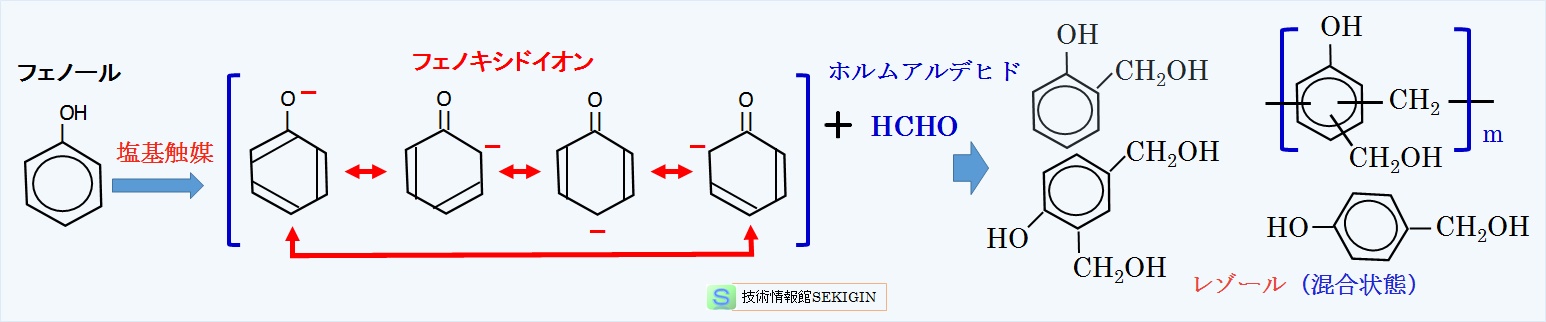

水酸化ナトリウム,炭酸ナトリウム,アルカリ土類金属の水酸化物,アンモニアや第三アミンなどの塩基性触媒下で合成を行うと,通常は液状のレゾールが得られる。

フェノールは,アルコールより強い酸性を示し,塩基性触媒下では,酸解離により,フェノキシドイオンが生成する。

フェノキシドイオンとホルムアルデヒドの付加反応で,フェノールのベンゼン環にオルト位,又はパラ位に複数のメチロール基( –CH2OH )が置換できる。

酸触媒の場合はメチロール基が“ +CH2 ”に変化し,他のフェノールと縮合反応を起こしたが,アルカリ触媒では,この変化が少なく,縮合反応が起こり難い。

すなわち,縮合反応より付加反応が優先して起こり,ホルムアルデヒドとの反応が繰り返され複数個のメチロール基を持つポリメチロールフェノール混合物(レゾール型)になる。

一般的なレゾールは,ノボラックより分子量が小さく粘性の高い液体として得られ,メタノールで希釈した形態で利用されている。

付加するメチロール基の数などは,原料の配合比,触媒の種類・量,反応条件で制御できるため,ノボラックより幅広い性状のレゾールを製造できる。

レゾールの合成

ページの先頭へ

形成品の製造について

ノボラックは,常温では固体で,加熱することで溶融する熱可塑性樹脂である。架橋するためには,架橋剤(硬化剤)の添加が必要である。

レゾールは,一般的には常温で液体として与えられ,加熱により重合が進み三次元網目構造となる熱硬化性樹脂である。

なお,レゾールを一段法成形材料,ノボラックを二段法成形材料ともいう。

ノボラックを用いた製造法

ノボラック自身は,加熱しても硬化しないため,ヘキサメチレンテトラミン(ヘキサミン)などの硬化剤を用いる。

固体のノボラックをボールミルで粉砕し,これには硬化剤,滑剤(ステアリン酸カルシウムなど),強化材,充填剤,可塑剤,顔料などを粉砕混合する。

混合した粉体(顆粒状にしたもの)を用いて形成し,加熱することで,硬化剤との反応で架橋が起こり熱硬化性の樹脂が得られる。

このため,ノボラックを用いた樹脂製造方法を二段法や乾式法と呼ぶ。

レゾールを用いた製造法

メチロール基は,自己縮合など容易に反応(自己反応性)するので,分子中に多くのメチロール基を持つ液状のレゾールは,硬化剤を添加しなくても,加熱や酸添加で架橋(硬化反応)が進む。

形成品の製造では,レゾールのアルコール液に木材や雲母などを粉砕した強化材や充填剤,顔料などの添加剤を加え,形成,加熱することで架橋が起こり熱硬化性の樹脂が得られる。

このため,レゾールを用いた樹脂製造方法を一段法や湿式法と呼ぶ。

ページの先頭へ

フェノール樹脂の一般的な特性

フェノール樹脂は,機械的強度,耐熱性,耐溶剤性,耐酸性,電気的特性に優れた樹脂として知られる。特に,高温時の機械的強度の保持に優れている。しかし,硬く脆いこと,硬化時の収縮もありフィルム成形は困難である。

充填材により機械的性能は異なるが,比較的広範囲の温度,湿度下での性能の保持性がよい。また,長期間使用に対する耐老化性が良い。

耐酸,耐溶剤,耐水性に優れるが,塩基に対しては比較的弱い。加熱減量(加熱による質量減少)は汎用樹脂中で最高レベルである。燃え難く,燃焼時の煙発生も少ない。

関連 JIS 規格

JIS K 6910「フェノール樹脂試験方法」,JIS K 6915-1「プラスチック−フェノール樹脂成形材料−第1部:呼び方のシステム及び仕様表記の基礎」

JIS K 6915「フェノール樹脂成形材料: Phenolic moulding compounds 」には,樹脂成形材料から圧縮,射出又はトランスファ成形によって作製した試験片の物理的及び化学的な特性について規定されている。

JIS K 6915-2「プラスチック−フェノール樹脂成形材料−第2部:試験片の作り方及び諸性質の求め方 : Plastics-Phenolic moulding compounds-Part 2: Preparation of test specimens and determination of properties 」には,成形材料の諸性質,試験方法及び試験条件が規定されている。

参考

射出成形( injection molding)とは,加熱溶融させた材料を金型内に射出注入し,冷却・固化させる事で成形する方法,熱可塑性樹脂の場合の典型的な成形法である。

トランスファ成形( transfer molding )とは,プランジャー内で加熱軟化させた材料を狭い通り道から加熱されたキャビティの中に押し込んで硬化させる方法。

ページの先頭へ