第五部:有機化学の基礎 身近のプラスティック

☆ “ホーム” ⇒ “生活の中の科学“ ⇒ “基礎化学(目次)“ ⇒

ここでは,プラスチックの基本を理解するため, 【プラスチックの定義と分類】, 【プラスチックの歴史】, 【熱可塑性樹脂とは】, 【熱硬化性樹脂とは】 に項目を分けて紹介する。

プラスチックの定義と分類

定義

プラスチック( plastics )は,プラスティックとも日本語表記される。

JIS K 6900「プラスチック―用語」では,

“必須の構成成分として高重合体を含みかつ完成製品への加工のある段階で流れによって形を与え得る材料。”

注 1 同様に流れによって形を与え得る弾性材料はプラスチックとしては考えない。

注 2 幾つかの国々,特にU.K.においては,公式の見解は現在,用語“プラスチックス”を複数形はもち論単数形として使用することの選択の自由も

許されている。

と定義している。

本来は,熱や圧力などによって可塑性( plasticity )を示し,任意の形に加工・成型できる高分子物質を示す。

しかし,一般的には,加熱で可塑性を示す熱可塑性( thermoplastic )の樹脂(熱可塑性プラスチック)のみならず,硬化後に可塑性を示さない熱硬化性( thermosetting )の樹脂(熱硬化性プラスチック)を含めた合成樹脂とそれらの形成物の総称として用いられている。

従って,一般的には,プラスチックは,天然樹脂を含まない有機高分子材料との認識が多い。

分類

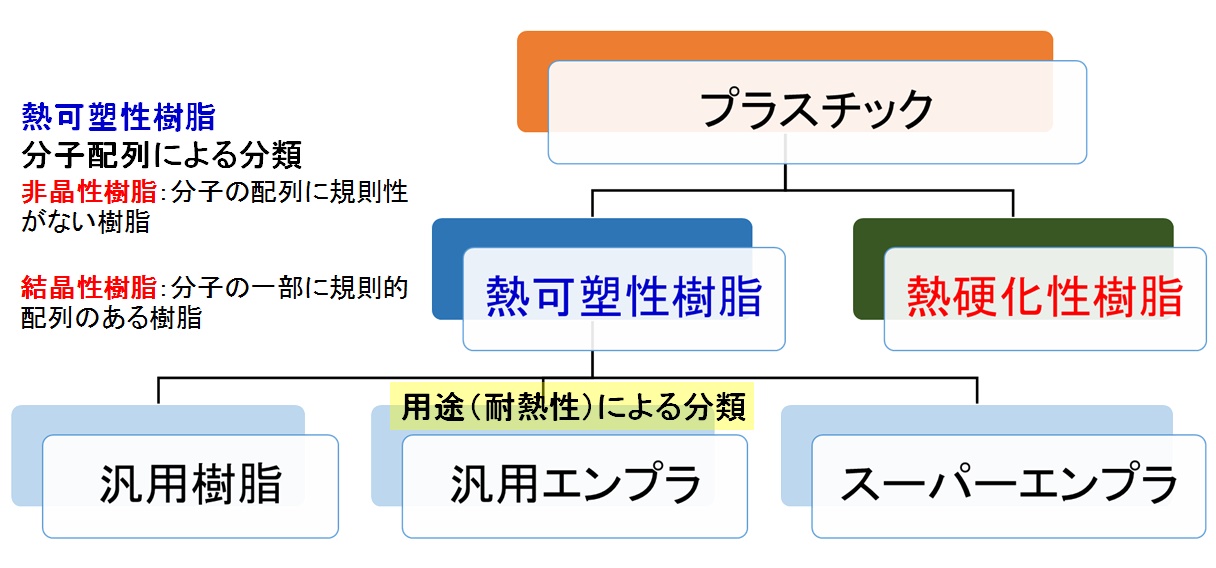

下図には,プラスチックに関する一般的な分類例を示した。プラスチックは,主鎖が直線状に長く伸びた分子で,熱や圧力で可塑性を示す熱可塑性樹脂と,分子の架橋で網目構造を持つため,加熱により可塑性を示さない熱硬化性樹脂に大別される。

熱可塑性樹脂は,分子の配列の違いにより,結晶性と非結晶性に分けられる。分子の一部が規則的に集まった樹脂は結晶性樹脂( crystalline resin )といわれ,分子配列に規則性がない樹脂を非結晶性樹脂( amolphous resin )という。

結晶性樹脂は分子内の結合が強く,耐薬品性や機械的強度に優れるなどの特徴を有し,非結晶性樹脂は成形時の寸法安定性に優れ,透明なものが得られるなどの特徴を有する。

これとは別に,熱可塑性樹脂は,耐熱性,強度などの物理的特性の違いにより,汎用プラスチック(汎用樹脂),エンジニアリング・プラスチック(エンプラ),スーパーエンジニアリング・プラスチック(スーパーエンプラ)にも分けられる。

プラスチックの分類

【基本用語】

JIS K 6900「プラスチック―用語: Plastics − Vocabulary 」を参考に,プラスチック関連の基本用語を紹介する。

樹脂( resin )

不明確でかつしばしば高い相対分子質量を有し,応力を受けると流動する傾向を示し,通常は軟化又は溶融範囲を有し,かつ通常は貝殻状に割れる固体,半固体,又は凝固体の有機材料。

広義にはこの用語はプラスチック用の基盤材料であるいくつかの重合体を明示するためにも使用される。

可塑性( plasticity )

塑性とも呼ばれ,変形応力をその降伏点応力まで又はそれ以下に減少した後変形したままで残る材料の傾向。

熱可塑性の( thermoplastic )

プラスチックに特有の温度範囲を通じて加熱による軟化及び冷却による硬化を繰り返すことができ,かつ軟化状態で流動によって形を合わせて成形 (moulding) , 押出し (extrusion) 又は成形 (forming) によって繰返し物品の状態にし得ること。

熱可塑性プラスチック( thermoplastic )

熱可塑性の特性を有するプラスチック。

熱硬化系(プラスチック)(名詞)( thermoset (noun))

加熱又はその他の手段で硬化した際,実質的に不融性かつ不溶性製品に変化するプラスチック。

注−この用語は熱硬化性プラスチック及び熱硬化プラスチックの双方を含む。

熱硬化性の(形容詞)( thermosetting (adjective) )

加熱又は放射線,触媒などのようなその他の手段によって硬化される際に,実質的に不融性かつ不溶性製品に変化し得ること。

熱硬化プラスチック( thermoset plastic )

加熱又は放射線,触媒などのようなその他の手段によって実質的に不融性かつ不溶性の状態に硬化されているプラスチック。

熱硬化性プラスチック( thermosetting plastic )

熱硬化性の特性を有するプラスチック。 熱硬化性のも参照。

硬質プラスチック( rigid plastic )

指定の条件のもとで曲げ弾性率又はもしそれが適用できない場合には引張弾性率が 700MPaより大きいプラスチック。

注−材料は通常 ISO 291[プラスチック−状態調節及び試験のための標準雰囲気。]に従って標準の温度及び相対湿度において分類される。

半硬質プラスチック( semi-rigid plastic )

指定の条件のもとで,曲げ弾性率又は,もしそれが適用し得ない場合には,引張り弾性率が 70MPaと 700MPaの間にあるプラスチック。

注−材料は通常 ISO 291[プラスチック−状態調節及び試験のための標準雰囲気。]に従って標準温度及び相対湿度において分類される。

軟質プラスチック( non-rigid plastic )

指定の条件のもとで,曲げ試験,又はそれが適用できない場合には引張試験における弾性率が 70MPaより大きくないプラスチック。

注−材料は通常 ISO 291[プラスチック−状態調節及び試験のための標準雰囲気。]に従って標準温度及び相対湿度において分類される。

プリポリマー( prepolymer )

単量体又は単量体類とその最終の重合体との中間の重合度の重合体。

ガラス転移( glass transition )

非結晶性重合体又は部分結晶性重合体の非結晶領域における粘性状態又はゴム状態から(又はへ)硬質でかつ比較的もろ(脆)い状態へ(又はから)の可逆的変化。

ガラス転移温度( glass transition temperature )

ガラス転移が行われる温度範囲のほぼ中間点。

ガラス転移温度( Tg )は,測定のため選んだ特定の特性とその試験方法及び試験条件によって著しく変化する。

架橋( crosslinking )

重合体の主鎖間に多様な分子間共有結合又はイオン結合を形成する工程。

ページの先頭へ

プラスチックの歴史

主なプラスチックの開発年などの概要を紹介する。なお,開発年に関しては,参考とした資料により違いがみられので,(公社)高分子学会高分子科学技術史を参考に示す。

熱硬化性樹脂

1869年:セルロイド(ニトロセルロース+樟脳)

1872年:フェノール樹脂(フェノール+ホルムアルデヒド,1905年レゾール型フェノール樹脂工業化研究開始,1910年ベークライト工業化)

1901年:アルキド樹脂(1927年アルキド樹脂工業生産)

1894年:酢酸セルロース(不燃セルロイド)

1896年:ユリア樹脂(尿素樹脂,1918年ユリア樹脂接着剤)

1925年:ポリ酢酸ビニル工業化

1930年:エポキシ樹脂合成(1943年工業生産開始)

1933年:不飽和ポリエステル樹脂特許,1939年開発,1942年工業生産開始)

1935年:メラミン樹脂製造

1939年:ポリウレタン樹脂工業化

熱可塑性樹脂

1835年:塩化ビニル(1912年ポリ塩化ビニル,1927年塩ビシートなど生産)

1928年:アクリル樹脂ガラス開発,1936年ポリメチルメタアクリレート工業化

1930年:ポリスチレン工業化,メタクリル樹脂(アクリル樹脂)生産

1935年:ポリアミド合成成功(1939年ナイロン66糸生産開始)

1931年:高圧法のポリエチレン発見(1933年高圧法開発,1939年工業化)

1938年:テトラフルオロエチレン発明(1942年テフロン生産開始)

1939年:ポリ塩化ビニリデン工業化

1941年:ポリエチレンテレフタラート合成

1948年:繊維強化プラスチック( FRP )試作(1952年 FRP 製品化)

1955年:高密度ポリエチレン工業生産,ポリカーボネート発表

1957年:アイソタクチックポリプロピレン(ポリプロピレン)生産開始

ポリ塩化ビニル,ポリスチレン,ポリプロピレン,ポリエチレンが四大プラスチックとよばれ,プラスチック総生産量の過半を占める。

ページの先頭へ

熱可塑性樹脂とは

熱可塑性プラスチック( thermoplastic )ともよばれ,線状構造の高分子の集合で,加熱することで分子の熱運動が激しくなり,分子の絡み合いがほどけることで可塑性を発揮する。

ガラス転移温度を境に,低温側で脆く硬いガラス状態,高温側で柔らかいゴム状の性質を示す。

さらに加熱することで粘度の高い液体となるが,加熱を続けても気体になることはなく,分子鎖の分解(熱分解)が起きる。

製品の製造では,熱可塑性ポリマーの熱分解がおこる直前まで加熱し,型の中に押し込み冷却するのが一般的な成形法である。

線状構造のポリマー分子は,適切な溶媒を用いることで,溶媒分子の吸着(配位)で分子の絡み合いがほどけ,溶媒に溶けた状態にできる。

この種の線状ポリマーには,ポリ塩化ビニル,ポリスチレン,ポリエチレンなどがある。

非結晶性と結晶性の特徴

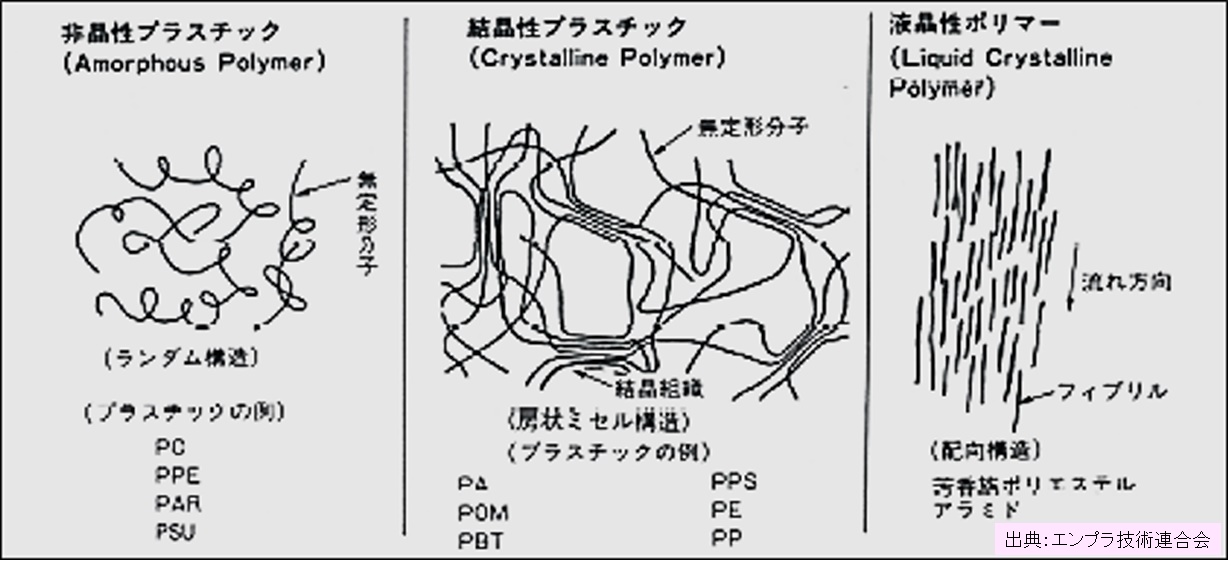

通常のポリスチレン,ポリメタクリル酸メチル,ポリカーボネートなどは非結晶性樹脂( amolphous resin )で無定形高分子とも呼ばれる。

非結晶性樹脂は,自然光線の波長に対して透明になる場合が多い。

ポリエチレン,ポリプロピレンは,結晶性樹脂( crystalline resin )で,下図に例示するように,分子が部分的に結晶化し,結晶化した領域と無定形の領域が存在(部分結晶性)する。

溶融状態から冷却することで,初めに析出した結晶核から放射状に折り畳んだ結晶として成長して球晶( spherulites ,球状の結晶状態と非結晶状態が混在した状態)を形成する。

大きな球晶が存在すると,自然光線の波長に対して散乱により不透明となる。

結晶性樹脂を引き伸ばすことで,高度に配向させることができ,高強度で耐熱性のよいポリマーが得られる。この原理は,合成繊維や延伸フィルムに利用されている。

結晶性樹脂の構造例

図出典:エンプラ技術連合会結晶性と非晶性

熱可塑性樹脂は,耐熱性,強度の違いにより汎用プラスチック(汎用樹脂)とエンジニアリング・プラスチック(エンプラ)に分けられる。

エンプラは,汎用プラスチックに比べ耐熱温度 100 ℃以上と耐熱性に優れる上に,機械的強度や耐久性にも優れ,金属材料にかわって機械構成要素として用いることができる。

エンプラの中で,耐熱温度 150 ℃以上のものを特にスーパーエンジニアリング・プラスチック(スーパーエンプラ)とも称する。この場合は,スーパーエンプラと対比するため,これに属さないエンプラを汎用エンプラと称する。

熱可塑性プラスチックの例

汎用プラスチック

非結晶性:ポリ塩化ビニル(PVC,塩ビ),ポリスチレン(PS),アクリロニトリル・ブタジエン・スチレン(ABS),ポリエチレンテレフタラート(PET,ペット)などのポリエステル,ポリメタクリル酸メチル(PMMA,アクリル樹脂)など

結晶性:ポリエチレン(PE),ポリプロピレン(PP)など

汎用エンプラ

非結晶性:ポリカーボネート(PC),変性ポリフェニレンエーテル(m-PPE)など

結晶性:ポリアセタール(POM),ポリアミド(PA),ポリブチレンテレフタレート(PBT)など

スーパーエンプラ

非結晶性:ポリアリレート(PAR),ポリエーテルイミド(PEI),ポリサルフォン(PSF)など

結晶性:超高分子量ポリエチレン(UHMW – PE),ふっ素樹脂(PTFEなど),ポリエーテルエーテルケトン(PEEK),ポリエーテルサルフォン(PES),液晶ポリマー(LCP),ポリフェニレンサルファイド(PPS),ポリイミド(PI)など

ページの先頭へ

熱硬化性樹脂とは

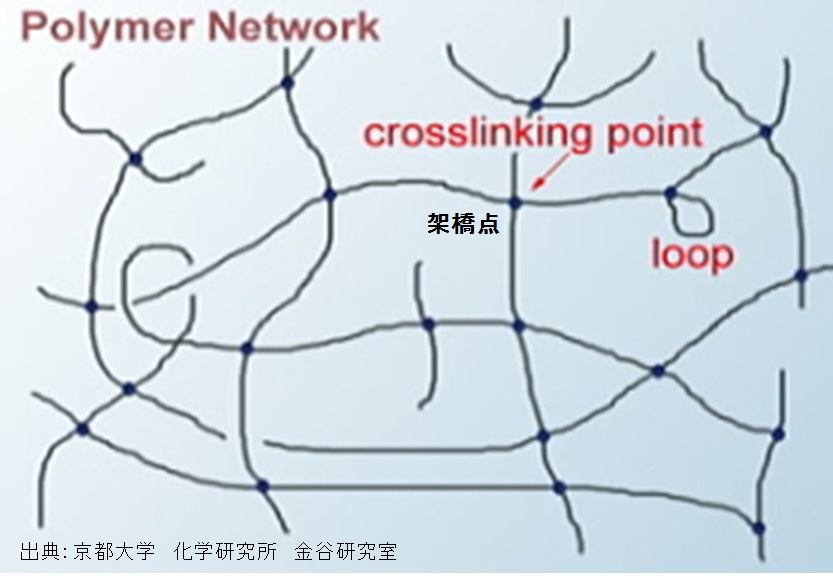

熱硬化性プラスチック( thermosetting plastic )ともいい,単量体(モノマー)の結合が三次元の立体的な網目構造をもち,三次元ポリマーや架橋ポリマーとも呼ばれる。

一旦硬化した後(三次元立体構造)では,加熱しても可塑性を示さない。加熱を続けることで,ポリマー分子の熱分解がおこる。また,硬化後はいかなる溶媒にも溶けない。

従って,熱硬化性プラスチック製品の成形は,分子量の小さいモノマーや中間状態で熱可塑性のあるプリポリマー(プレポリマー)を型の中に入れ,型の内部で硬化(橋架け化)を完成することで三次元網目構造を形成させる。

なお,一般にプレポリマーとの記述例も多いが,JIS 用語ではプリポリマー( prepolymer )という。

熱硬化性プラスチックは,三次元立体構造を得るため,反応に関わる官能基を三つ以上もった物質を出発物質として用いる。硬化物の橋架けの程度を架橋密度( crosslinking density )といい,架橋密度の高いものほど硬く,耐熱性が高い。

架橋密度,架橋指数について

高分子化学における架橋( crosslinking )とは,分子内で二つの原子間を炭素鎖やヘテロ原子で橋を架けたように結合させることで,橋架けともいう。(下図参照)

橋かけの程度は,架橋密度( crosslinking density )と架橋指数( crosslinking index )で評価できる。いずれもポリマーの構造や物性を規定する重要な因子である。

架橋密度とは,高分子の中の架橋点(架橋を起こした構造単位: crosslinking point )の数の全体の構造単位に対する割合である。

架橋密度は,核磁気共鳴分光分析で求めることができる。予め架橋密度既知のポリマーを用いてプロトンの緩和時間を測定して検量線を作成し,次いで架橋密度未知のポリマーで得られた緩和時間を比較することで架橋密度を算出できる。

架橋指数とは,数平均重合度(数平均分子量) Pn の線状高分子間に架橋が起こったとき,架橋前の1分子当たりの架橋点の数を架橋指数という。架橋密度を p とするなら架橋指数は pPn で与えられる。

三次元網目構造の例

京都大学化学研究所金谷研究室,“ソフトマターのスローダイナミクス”

フェノール樹脂( PF ,phenol formaldehyde resin ),ベークライト,フェノール-ホルムアルデヒド樹脂,石炭酸樹脂などともいわれ,フェノールとホルムアルデヒドを原料とし,初めて人工的に合成された熱硬化性樹脂である。

ユリア樹脂( UF ,urea formaldehyde resin ),尿素樹脂ともいわれ,尿素とホルムアルデヒドとの重合反応によって製造される。

エポキシ樹脂( EP ,epoxy resin ),分子中にエポキシ基を 2 個以上含む化合物を重合して得た樹脂状物質。エピクロヒドリンとビスフェノールとを重合して作ったものなどがある。

不飽和ポリエステル樹脂( UP ,unsaturated polyester resin ),不飽和二塩基酸と 2 価のアルコールを重縮合させて得た不飽和ポリエステルと不飽和結合をもつビニルモノマーをラジカル共重合させて得た熱硬化性樹脂をいう。なお,ポリエチレンテレフタラート( PET )などの多価カルボン酸とポリアルコールとの重縮合で得た熱可塑性樹脂はポリエステル( PEs )という。

メラミン樹脂( MF ,melamine resin )メラミン–ホルムアルデヒド樹脂( melamine formaldehyde )ともいい,メラミンとホルムアルデヒドとの重縮合により製造された熱硬化性樹脂で,アミノ樹脂に属する。

ポリウレタン樹脂( PUR ,poly urethane resin ),ウレタン結合( –NH・CO・O– )を有する重合体の総称である。

ページの先頭へ