防食概論:防食の基礎

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(防食の基礎)” ⇒

環境遮断(金属被覆)

溶融めっきの不具合

めっき工程で発現する不具合には,美観にのみ影響するもの,防食性にも影響するものなど多種多様である。

ここでは,不具合の種類と影響,及び対策について,防食性に影響するものとそうでないものに分けて紹介する。

防食性に影響する不具合

不めっき(bare spot, void, uncovered)局部的にめっき皮膜がなく,部分的に素材が露出する。

不めっきが小さい場合は,周辺の亜鉛の犠牲陽極作用で,直ちには鋼腐食に至らない。しかし,この部分は,健全部に比較してめっきの耐久性が低くなる。

大気環境では,鋼表面の水膜が薄く,電荷の移動範囲が限定されるため,犠牲陽極作用のおよぶ大きさは,最大直径 5.5mm,又は 5mm 幅までと言われている。

従って,この程度より大きい不めっき部は補修が必要になる。補修には,一般的に,高濃度亜鉛末塗料(ジンクリッチペイント)の塗付け,又は亜鉛溶射が用いられる。

なお,例えば JIS H 8641 「溶融亜鉛めっき」 などの規格では,補修を行うことができる不めっき部は,製品全表面積の 0.5%まで,各々の不めっき部の面積 5cm2以下となっている。これを超える場合は再めっきを検討するのが望ましい。

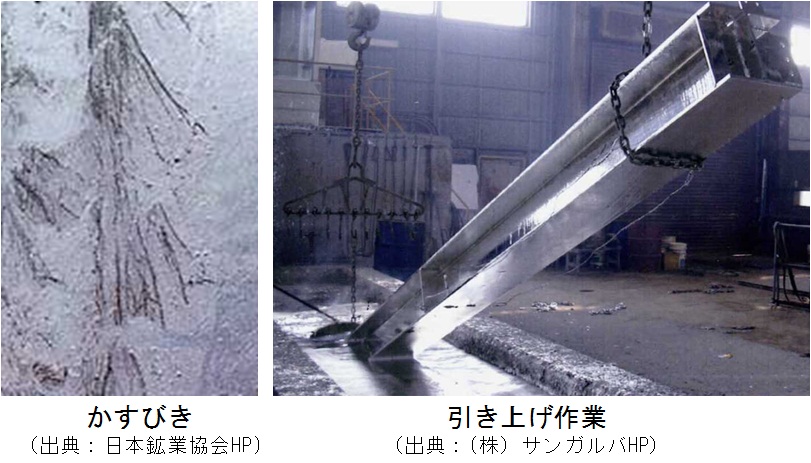

かすびき(ash deposts)

表面に亜鉛酸化物,又はフラックス残さが著しく付着した状態である。

亜鉛の腐食性に影響し,めっきの耐久性に悪影響(寿命低下)を与えるので,やすりなどで除去しておくのが望ましい。

きず(mechanical damage)

めっき作業中の接触痕,打痕は,発生位置,大きさ,及び深さによっては,防食性に影響するので,その有害性を判断しなければならない。補修に関する考え方は,不めっきと同様である。

溶融亜鉛めっき

防食性にほとんど影響しない不具合

白さび(white rust)保管中に雨水の付着,結露などによって,亜鉛の腐食生成物(塩基性炭酸亜鉛など)が表面に薄く付着したもので,通常の保管では防食性に影響しない。

しかし,保管個所の腐食性が,何らかの要因で高くなった場合には,実用上無視できないめっきの消耗に至ることもあるので,腐食の程度を観察し,影響の有無を判断するのが望ましい。

防食性に影響しない不具合

やけ(burnt deposit)金属亜鉛の光沢がなく,表面がつや消し,灰色,甚だしい場合には暗灰色となる。

この現象は,亜鉛と鉄の合金層(ζ層)がめっき表面に露出したものであり,めっき層の密着性が十分であれば実用上の欠陥とはならない。

垂れ(たれ)

端部,又は部分的に,亜鉛が多量に付着したものである。一般に,やけの発生し易い素材に生じやすい。やけの発生し易い素材は,低いめっき温度で作業するため,亜鉛の流動性が低下し“垂れ”が発生し易い。実用上の障害(寸法オーバーなど)とならない限りは,そのままにしておいたほうがよい。

シーム(seam)

めっき表面に特徴ある線状の凹凸で,めっき前の素材に傷があると生じやすい。シームが発生しても十分なめっき皮膜が形成されているので,めっきの耐久性には悪影響を与えない。

ざらつき(rough surface, rough deposits)

懸濁浮遊物質(ドロス)が付着し,微粒状の突起でざらつきが生じる。めっきの耐久性に悪影響を与えない現象である。

変色(tarnish, tarnishing)

めっき引上げ時に生じる変色は,光の干渉・反射に起因したもので,めっきの耐久性に悪影響を与えない。

ページのトップへ