防食概論:防食の基礎

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(防食の基礎)” ⇒

環境遮断(金属被覆)

溶射方式

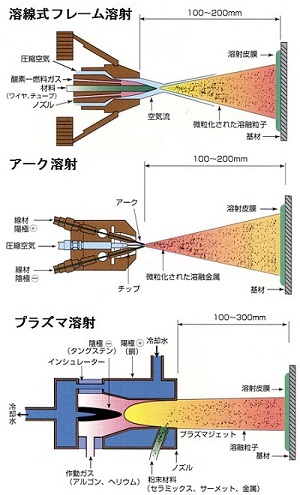

溶射方式(模式図)

和光電化工業(株)HP(http://www.wakodenka.co.jp/)

- フレーム溶射(flame spraying)

酸素-アセチレン,又は酸素-プロパンなどの燃焼炎(フレーム)中で溶射材料を連続的に溶融させ,圧縮空気で微粒化した溶融粒子を投射することで成膜する。

溶射装置は可搬で,母材を加温することなく施工できるので,現地施工が容易である。施工可能な皮膜厚さは 0.1~10mmと選択幅が広い。

溶線式は,溶射材を線状に加工したものを用い,線材の長さに応じた連続施工が可能である。使用できる材料には,亜鉛,アルミニウム,亜鉛-アルミニウム合金,炭素鋼,ステンレス鋼,モリブデンなど線材加工可能な金属系のものが多い。

溶棒式は,直径 4.7~6.0mmの棒状に加工した酸化アルミニウム、酸化ジルコニウム,酸化クロムなど酸化物やセラミックスを溶射する方式である。

粉末式は,粉末状の溶射材料をフレーム中に連続投入する方式である。原理的には粉末化できる材料全てが使用可能である。一般的には,溶射後に再溶融処理をする自溶合金溶射(self-fluxing alloy spraying)(鉄鋼の耐摩耗性,耐熱性付与目的の溶射),ニッケルグラファイトなどのアブレーダブル溶射(abradable spraying)(被削性に優れた皮膜の作製),プラスチック溶射(plastic spraying)に広く利用されている。

参考:自溶合金とは,ニッケル基,クロム基,コバルト基の合金にほう素,けい素を添加した合金で,溶射後に再溶融処理(フュージンク処理)することができ,空隙のない緻密な膜を形成できる合金である。

- 高速フレーム溶射(high velocity flame spraying)

酸素-プロピレン,酸素-ケロシンなどで,爆発炎に匹敵する高温・高速火炎を発生し,高速での粒子衝突で緻密・密着性の高い溶射皮膜成形を目的とする溶射方式である。

溶射には粉末材料が用いられ,高密度,高付着力,高硬度の期待し,炭化タングステンサーメット材料を用いた耐磨耗溶射に広く利用されている。

参考:サーメット溶射とは,金属とセラミックスとを成分とする溶射である。炭化タングステンサーメットは炭化タングステンにコバルト,ニッケル,クロム又はイットリウムを添加し,粉末にした溶射材料である。

- アーク溶射(electric arc spraying , arc spraying)

2本の金属ワイヤ(溶射金属)間でアーク放電(電気スパーク)させ,溶融した金属を圧縮空気で微粒化して吹き付ける方法てある。

溶線式フレーム溶射法に比べて溶射効率が高い。また,溶射粒子の温度が高く基材への密着性に優れる。溶射材料は電気伝導性の材料に限られる。

- プラズマ溶射(plasma spraying)

アルゴンなどの不活性ガスに通電し,発生した高温高速のプラズマジェットを用いて溶射材料を溶融し吹付ける溶射方法である。

プラズマジェットにより 10,000℃を超える高温が得られるので,高融点の材料も溶射可能である。溶射材料は主として粉末状である。

- 線爆溶射

線状の金属材料に,瞬間的に大電流を通電することで,爆発的に溶融,飛散させ,基材に吹付ける溶射方法である。衝突速度が高く,粒子温度も高いので密着力の大きい皮膜が得られる。

【参考】

自溶合金溶射(self-fluxing alloy spraying)

溶射材料に自溶合金を用いて行う溶射(JIS H 8303参照)。主として鉄鋼材料に対し耐摩耗性,耐食性,耐熱性などを付与する目的で用いる。【JIS H8200「溶射用語」】

自溶合金(self fluxing alloy)とは,ニッケル(Ni)基,ニッケル-クロム(Ni-Cr)基あるいはコバルト(Co)基の合金にほう素(B)とけい素(Si)を 1%から数%添加したもので,耐磨耗性,耐食性,耐高温酸化性などにすぐれている。溶射後,加熱再溶融処理(フュージング)を施すことによって,緻密で基材との密着力の高い皮膜を作ることができる。Bと Siの添加は合金の融点を下げフュージングを容易にすると同時に,皮膜中の酸化物を除去するフラックス(flux)成分として働く。このため,自溶合金と呼ばれている。フュージング後の皮膜に形成されたホウ化物は硬度が高く,耐磨耗性の向上に寄与する。また,溶融処理により皮膜が緻密化するので,耐腐食性も高く防食用途にも用いられる。【日本溶射学会・溶射用語集より】

アブレーダブル溶射(abradable spraying)

削られやすい特性を有する皮膜を得る目的で行われる自己摩耗型衝撃緩衝材(アブレーダブル材)の溶射。

プラスチック溶射(plastic spraying)

溶射材料にプラスチックを用いて行う溶射(JIS K 6766参照)。【JIS H8200「溶射用語」】

ページトップへ