防食概論:防食の基礎

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(防食の基礎)” ⇒

環境遮断(金属被覆)

金属溶射法の分類

溶射(thermal spraying)とは,JIS H8200「溶射用語」では,“燃焼又は電気エネルギーを用いて溶射材料を溶融又はそれに近い状態にした粒子を基材に吹き付けて被膜を形成すること。”と定義されている。

すなわち,原理的には,溶融した後,素材に衝突するまでの間,気化や燃焼せずに液状を維持できる物質は,全て溶射材料として活用できる。

溶射の一般的な目的は,母材の表面特性の改質である。対象となる表面特性には,防食性,耐熱性,耐摩耗性などがある。

他には,摩耗等により減肉した母材の補修のため,減肉した箇所の寸法回復(肉盛り)を目的に実施されることもある。

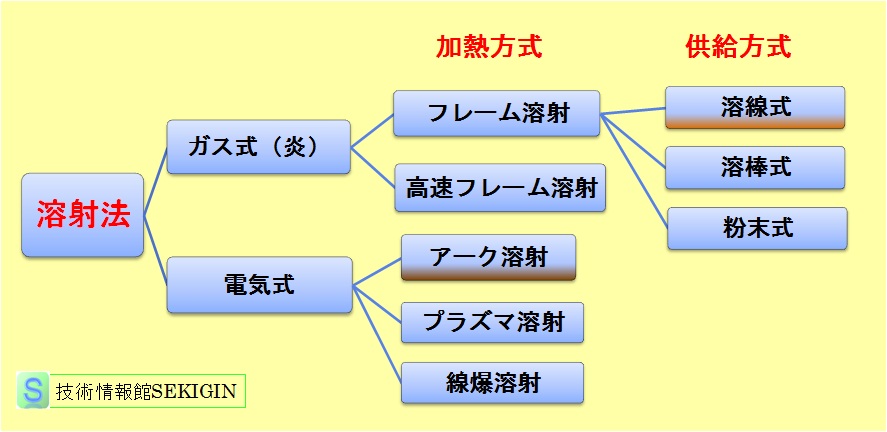

【溶射法の分類】

溶射は,溶射物質の種類(溶融温度)の他に,下図に示すように,溶融するための熱源(ガス,電気),溶射ガンの加熱・噴射方式(フレーム,アーク,プラズマなど),溶射材料の供給方式(線材,棒材,粉末)により分類される。

各溶射法の概要については,次項の【溶射方式】で紹介する。

溶射方式の分類

【参考】

フレーム溶射(flame spraying)

酸素と可燃性ガスとの燃焼炎を用いて線状,棒状又は粉末状の溶射材料を加熱し。溶融又はそれに近い状態にして基材に吹き付けて被膜を形成する溶射。溶射粒子の加速に圧縮空気のジェットを用いる場合がある。フレーム溶射には,溶線式フレーム溶射,溶棒式フレーム溶射,粉末式フレーム溶射及び高速フレーム溶射がある。 【JIS H8200「溶射用語」】

酸素・アセチレン混合ガスの燃焼炎などのようなガス炎を溶射の熱源に利用する溶射方法をフレーム溶射と呼ぶ。溶射材料の形態により,溶線式フレーム溶射,溶棒式フレーム溶射,粉末式フレーム溶射に分けられる。【日本溶射学会・溶射用語集より】

溶線式フレーム溶射(wire flame spraying)

線状の溶射材料を用いて行うフレーム溶射。【JIS H8200「溶射用語」】

線状の溶射材料を連続的に送給しながらガス炎で溶融し,さらに二次的に流す圧縮空気流によって細粒化した溶滴を加速して被覆対象物に衝突堆積させて皮膜とする溶射法.炭素鋼,アルミニウム,亜鉛などの溶射に利用される。線材にすることができないセラミックなどもセラミック充填プラスチックチューブ(cored wire)にすることによって溶射可能になる。【日本溶射学会・溶射用語集より】

溶棒式フレーム溶射(rod flame spraying)

棒状の溶射材料を用いて行うフレーム溶射。【JIS H8200「溶射用語」】

溶射材料に棒状の材料を用いる溶射法。 線材に加工することができないセラミックスの溶射などに用いる。【日本溶射学会・溶射用語集より】

高速フレーム溶射(high velocity flame spraying)

燃焼炎を熱源とするフレーム溶射法の一種。燃焼室の圧力を高めることによって,連続燃焼炎でありながら爆発炎に匹敵する高速火炎を発生させる。【JIS H8200「溶射用語」】

高圧の酸素と炭化水素系燃料ガスなどの燃焼炎を利用したフレーム溶射法の一種.燃焼室の圧力を高めることにより,連続燃焼炎でありながら爆発溶射炎に匹敵する高速火炎を発生させることができ,溶射粉末が高速度で基材に衝突しち密な膜を形成する。連続的に皮膜が形成されるので爆発溶射法より皮膜形成速度が大きくできる。HVOF(high velocity oxy-fuel)法とも呼ばれる.高圧酸素に代えて圧縮空気を用いる方法を HVAF(high velocity air fuel)法と呼び区別することがある.爆発溶射法同様,サーメットなどの耐磨耗皮膜形成に優れた性能を示す。一般には粉末材料が用いられるが,最近では溶射材料として線材を用いることができる装置も開発されている。【日本溶射学会・溶射用語集より】

アーク溶射(electric arc spraying , arc spraying)

2本の金属ワイヤ(溶射材料)の間にアーク放電を発生させ,この放電エネルギーで金属ワイヤを溶融し,圧縮空気によって微粒化した溶射材料を基材に吹き付けて被膜を形成する溶射。【JIS H8200「溶射用語」】

ワイヤアーク溶射とも呼ばれる。2本の金属ワイヤの間にアークを発生させ,アークの熱によってワイヤを溶融し,その溶融速度にあわせてワイヤを送給しながら,圧縮空気などのガス噴射によって溶滴を微細化させ,被覆対象物に向かって吹きつけ皮膜を形成させる溶射法。アルミニウム,亜鉛,銅,鋼などの金属の溶射に多く用いられる。導電性材料にしか適用できないが,金属チューブにセラミックを充填したセラミック充填金属チューブ(cored wire)を用いることによってサーメットの溶射も可能になる。【日本溶射学会・溶射用語集より】

プラズマ溶射(plasma spraying)

不活性ガスを通電し,発生させたプラズマジェットを用いて溶射材料を基材に吹き付けて被膜を形成する溶射。溶射材料は,主として粉末状である。プラズマ溶射には,作動ガスにアルゴン,ヘリウム,窒素,水素などを用いる方式と,水の熱分解によって生じる酸素イオン及び水素イオンを用いる水プラズマ溶射とがある。 【JIS H8200「溶射用語」】

電極の間に不活性ガスを流して放電すると,電離して高温・高速のプラズマができる。このプラズマを溶射の熱源として用いる溶射法をプラズマ溶射と呼ぶ。一般には,アルゴンを作動ガスとして,水冷されたノズル状の銅製陽極とタングステン製陰極を用いる.電極の間にアークを発生させると作動ガスがアークによってプラズマ化され,ノズルから高温高速のプラズマジェットとなって噴出する。このプラズマジェットに溶射材料粉末を投入し加熱加速して基材に吹き付ける。燃焼炎を用いるフレーム溶射では溶射フレームの理論的最高温度は高々 3,000℃程度であるが,プラズマガス温度の上限は理論的には存在せず,通常は 5,000~10,000℃程度の熱プラズマが用いられ,高融点材料の溶射に適している。通常の大気中で行うプラズマ溶射を下記の減圧プラズマ溶射との対比において大気プラズマ溶射(APS: atmospheric plasma spraying, air plasma spraying)と呼ぶ。【日本溶射学会・溶射用語集より】

線爆溶射(wire explosion spraying)

線状の金属の溶射材料を瞬間的通電によって爆発的に溶融,飛散させ,その微粒子を基材に吹き付けて被膜を形成する溶射。 【JIS H8200「溶射用語」】

溶射材料の金属を線や箔にし,これにコンデンサに蓄えた電荷を瞬間的に放電して大電流を流し,爆発的に溶融・微粒子化した材料を被覆対象物に吹き付けて,皮膜を形成する溶射。材料の導線はきわめて短時間に加熱され溶融し,溶滴と蒸気は周りを取り囲む被覆対象物に高速度で衝突し,溶射皮膜を形成する。パイプの内面溶射に適しており,エンジンシリンダ内面への適用例がある。【日本溶射学会・溶射用語集より】

ページのトップへ