防食概論:防食の基礎

☆ “ホーム” ⇒ “腐食・防食とは“ ⇒ “防食概論(防食の基礎)” ⇒

環境遮断(金属被覆)

溶射材料と手順

鋼構造物防食を目的とする溶射(thermal spraying)は,溶融めっき(hot dipping, hot dip metal coating)の代替としての意味合いが強い。このため,亜鉛,アルミニウム,及びそれらの合金を用いた溶射が中心となっている。

これらの金属被覆を溶融めっきで実施する場合,構造体は,亜鉛で 420℃以上,アルミニウムでは 700℃以上の熱影響を受けるのに対し,溶射では,常温(室温)で施工でき,溶射被膜の表面温度も 200℃以下に制御できるため,母材の熱影響を考慮する必要がない。

次には,JIS H 8300「亜鉛,アルミニウム及びそれらの合金溶射」を参考に,鋼構造物で用いられる溶射について解説する。

溶射材料

溶射には,JIS H 8261「溶射用の線材,棒材及びコード材」に規定される材料が用いられる。鋼構造物などに用いられる亜鉛溶射では,JIS H 8261 コード番号 2.1の Zn 99.99 線材,15%アルミニウム-亜鉛合金溶射には, コード番号 2.3の ZnAl 15 線材,アルミニウム溶射は,コード番号 3.1の Al 99.5 線材,5%マグネシウム-アルミニウム合金溶射には,コード番号 3.3の AlMg 5線材が用いられる。

素地調整(surface preparation)

鉄鋼の素地調整は,適切な研削材を用いたブラスト処理(abrasive blast-cleaning , blasting)による。ブラストに先立ち,表面にほこり,油脂,酸化スケール,さび,その他の汚染物質がない状態にしておく。

ブラスト面は,JIS Z 0313「素地調整用ブラスト処理面の試験及び評価方法」に従い評価する。亜鉛溶射,及び15%アルミニウム-亜鉛合金溶射では除せい度 Sa 2 1/2以上,アルミニウム溶射,及び 5%マグネシウム-アルミニウム合金溶射では除せい度 Sa 3 の仕上がり状態が求められる。

鋼表面は溶射に必要な表面粗さ(surface roughness, surface profile)を確保するため,研削材として,JIS Z 0311 「ブラスト処理用金属系研削材」の鋳鉄グリット,高炭素鋳鋼グリット,JIS Z 0312 「ブラスト処理用非金属系研削材」のニッケルスラグ,フェロニッケルスラグ,製鉄スラグ,溶融アルミナなどの粒度 0.5~1.5mm のものが推奨される。

表面粗さ(surface roughness, surface profile)とは,“基材又は溶射被膜の表面の凹凸状態(JIS H8200「溶射用語」)”をいう。表面粗さを表すパラメータに関しては,JIS B 0601「製品の幾何特性仕様 (GPS) -表面性状:輪郭曲線方式-用語,定義及び表面性状パラメータ」に規定されている。

素地調整に求められる表面粗さは,一般的には,表面性状パラメータの一つのである十点平均粗さ(ten point height of irregularities)で規定されることが多い。なお,JIS B 0601の複数回の改訂で,パラメータの定義が変更され,それに伴い記号も変更されているので注意が必要である。

溶射作業

溶射作業は,露天(dewpoint)より 3℃高い温度(相対湿度 80%以下)で,鋼面のブラスト処理後 4 時間以内に第 1 層目の作業が完了するように実施する。ブラスト処理後に放置すると,鋼表面の腐食や汚染物質付着により,溶射被膜の付着性に悪影響を与える。相対湿度が高い場合は,できるだけ短い時間で第 1 層目の作業を行うように心がける。

封孔処理(sealing)

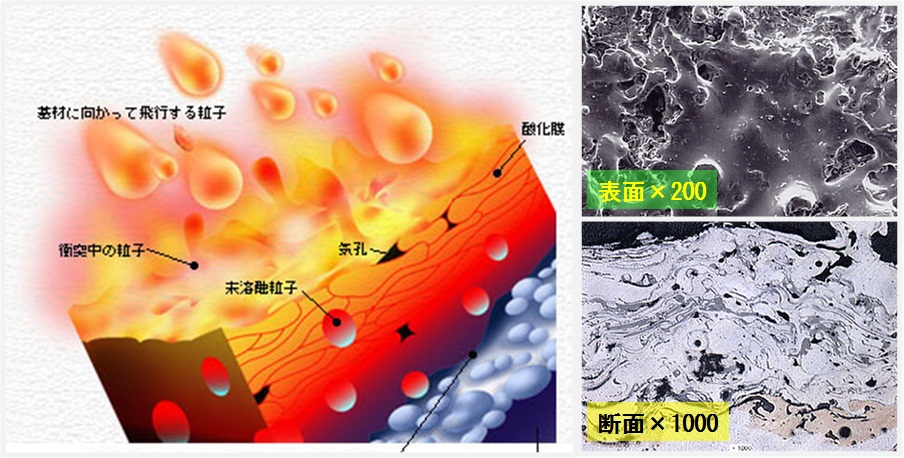

溶融した粒子の積層で形成される溶射被膜は,下図に示すように,被膜内に酸化物,気孔などを含む構造である。気孔が独立気泡の場合には問題とならないが,連続しているのが一般的で,このまま利用すると空隙に水や汚染物質などの環境因子が入り込み,溶射被膜の耐久性に影響する。また,景観目的で塗装する場合には,気孔からの発泡で欠陥の多い塗膜しか得られない。

そこで,この空隙を埋めるため封孔処理を実施するのが通例である。封孔処理には,自然封孔処理と人工封孔処理がある。

自然封孔処理とは,溶射金属の腐食で生成した酸化物,水酸化物が,溶射被膜内部の空隙を充填する自然現象を利用するものである。

人工封孔処理とは,皮膜表面の化成処理(りん酸塩処理)などの改質を行う方法,塗料などの封孔剤を用いて空隙を充填するなどの人工的な方法である。

鋼構造物では,封孔処理剤(エポキシ樹脂系塗料を希釈したものが多い)を用いた人工封孔処理を行うのが一般的である。

溶射皮膜の構造

出典:(株)シンコウーメタリコンHP(http://www.shinco-metalicon.co.jp/what/index.html)の図を編集

ページトップへ