社会資本:鋼橋の維持管理(鉄道)

☆ “ホーム” ⇒ “社会資本とは“ ⇒

ここでは, 構造物検査に関連し, 【(1) 初回検査,(2) 全般検査】, 【(3) 個別検査】, 【(4) 随時検査】 で紹介する。

構造物検査の種類と概要

「維持管理標準」には初回検査,全般検査,随時検査,個別検査の定めがある。また,これとは別に鉄道線路全体の状態把握を目的とする線路巡回がある。次に,それぞれの検査目的,及び手法について示す。

(1) 初回検査

構造物の初期状態の把握を目的に,新設工事,改築・取替を行った構造物の供用開始前に行う検査である。なお,大規模な補修・補強を実施した構造物についても必要に応じて実施する。初回検査の調査項目は,通常全般検査の調査項目に準じて行うが,必要に応じて調査項目を適宜設定する。例えば,個別検査で実施されるような測定機器を用いた応力や変形の測定を行い,将来の性能低下を評価する際の参考データとする。

(2) 全般検査

構造物の健全性を把握するとともに,個別検査の要否,措置の要否について判定することを目的に行う定期的な検査である。全般検査には,2 年ごと(「維持管理標準」では 2 年を超えない時期)に行う通常全般検査,それぞれの構造物の必要性から定めた期間ごとに行う特別全般検査(通常は 10 年程度)とがある。

全般検査における具体的な検査目的は,次の通りである。

1) 構造物の変状の有無を確認

2) 健全度の判定ができる情報(変状の程度)を把握

3) 運転保安および旅客公衆の安全を脅かす恐れの判断

4) 悪影響を及ぼす恐れのある環境変化の判断

5) 個別検査の必要性の判断

6) 措置の必要性の判断

なお,全般検査で実施される具体的な調査項目等については,全般検査の要領で別途解説するので,次には概要を示す。

1) 通常全般検査

構造物の変状等の抽出を目的として,定期的に実施する全般検査である。検査の実施日については,検査周期を短縮する必要があると認められる場合を除き,2 年ごとに行うことを基本としている。具体的には,検査基準日(検査を実施すべき時期を決定する基準となる日)を定めて検査基準日の属する月の前後1カ月を含む3カ月の間に定期検査を実施する例が多い。

2) 特別全般検査

線区の実態(短期運休でも影響の大きい線区,列車本数の多い線区,重量列車の多い線区など)や構造種別(架設後の経年が多い,特定の設計・製作時期の構造)を考慮して,選定された構造物に対して,必要に応じて行う検査である。検査の目的は,健全度の判定の精度を高めることである。

特別全般検査は,足場工を用いることが多いため,構造物の各部に接近した状態で詳細に検査することが可能である。なお,足場工は,特別全般検査を行う上で支承しない適切な構造を設定する。

塗装鋼橋では,適当な間隔で塗替え塗装を行うため,その際の足場工を特別全般検査の足場として活用することも多い。

ページのトップへ

(3) 個別検査

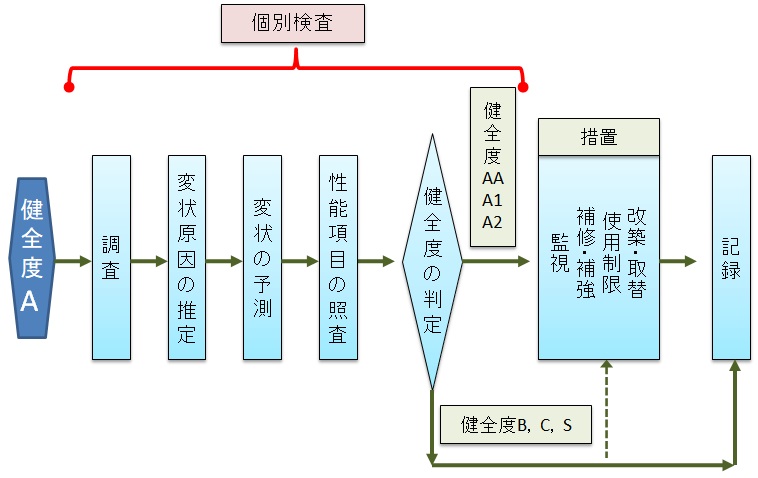

個別検査の流れを図に示す。全般検査および随時検査において,健全度 A と判定された構造物,及びその他の理由で必要と判断された構造物に対して実施する検査である。

検査の目的は,詳細な調査に基づき,変状原因の推定,変状の進展予測,性能項目の詳細な照査を行い,精度の高い健全度判定を実施することにある。個別検査の結果を用いて,措置の要否判定,措置する場合の時期や措置方法等について詳細な検討が可能となる。

個別検査の流れ

現地での調査は,要求性能に応じて,表の例にある照査項目を満足できる調査項目を選択して実施される。

| 要求性能 | 性能項目 | 照査項目の例 |

|---|---|---|

| 安全性 | 耐荷性 | 断面力,応力度,変位・変形 |

| 耐疲労性 | 断面力,応力度,疲労に配慮したディテール | |

| 走行安全性 | 変位・変形 | |

| 安定性 | 桁の転倒モーメント,上揚力 | |

| 公衆安全性* | ボルト強度,応力度,断面力 | |

| 使用性 | 乗り心地 | 変位・変形 |

| 外観* | 塗膜劣化度,塗装系の選定 | |

| 復旧性 | 損傷 | 断面力,応力度,変位・変形 |

調査項目の例としては,

1) 入念な目視

2) 腐食断面や亀裂長さの計測(ノギス,キャリパー,超音波厚さ計等)

3) 応力や変位測定等(ひずみゲージ,光学式変位計,リング式変位計等)

4) 非破壊検査(UT超音波探傷試験,MT磁粉探傷試験,ET渦流探傷試験,PT浸透探傷試験)

5) 材料試験(成分試験,引張試験,衝撃試験等)

6) 断面調査(電子顕微鏡による断面観察等)

7) 無塗装橋梁に対する調査(環境や飛来塩分量の調査,被害原因の特定,錆厚の計測)

8) 塗装橋梁に対する調査(「鋼構造物塗装設計施工指針」による)などがある。

性能項目に応じた調査項目選択の例を表に示す。

| 性能項目 | 対象とするケース | 調査項目 |

|---|---|---|

| 耐荷性 | 腐食,支承の変状 | 変位・変状量,腐食量,応力度,たわみ,支承据え付け位置,支承移動量,脚の傾斜 等 |

| 耐疲労性 | 疲労 | 亀裂長さ,裏面の亀裂の長さ,変位,変形量,応力度,振動数 等 |

| 走行安全性 | 走行性 | 変位,変形量 等 |

| 公衆安全性 | ボルトの落下 | 振動 等 |

主な非破壊検査手法の特徴と課題を次に示す。

- 超音波板厚計

金属,非金属及び超音波を透過する材料に関し,超音波の反射時間から厚さを測定ができる。測定が容易で使用実績が多数あり,信頼できる方法の一つである。

問題点は,記録保存が困難なこと,厚い塗膜がある場合には精度が低くなることが挙げられる。 - UT 超音波探傷試験

超音波パルスを与え,その反射を計測することで,超音波を透過する材料の亀裂等の欠陥の検出,その位置の判別も可能となる。材料の厚さの制限が少ない,持ち運びが容易,使用実績が多く経済的な方法である。

問題点は,記録の保存が困難,測定に熟練を要する,損傷の形状種類の把握は困難,塗膜が厚いと精度が悪くなるなどが挙げられる。 - MT 磁粉探傷試験

磁性材料の表面または界面付近の亀裂に磁力線の乱れが生じ,それに沿って付着した磁性粉を観察することで亀裂などの欠陥の検出ができる容易な方法である。

問題点は,非磁性材料に適用できないこと,内部の損傷を計測できないこと,亀裂の深さを測定できないことが挙げられる。 - ET 渦流探傷試験

渦電流を測定物に与え,渦電流の変化を検出する方法で,導電材料の表面および表層部の欠陥(特に亀裂)を検出できる。測定速度が速く経済的である。

問題点は,複雑な形状に適用し難い,内部欠陥を検出できない。材質的な要因の影響を受ける。測定に熟練を要するなどが挙げられる。 - PT 浸透探傷試験

金属及び非金属の亀裂検査に古くから用いられる方法で,亀裂に浸透した薬液を現像することで,目視観察,写真記録ができる。作業能率が良く材料を選ばない方法である。

問題点は,表面の亀裂に限定されること,表面が粗い場合,多孔質の材料には適用できないなどが挙げられる。

ページのトップへ

(4) 随時検査

随時検査は,地震,台風,大雨・融雪等による異常出水などの災害で変状が発生した場合,および変状を生じた構造物と類似の構造を有し,同様の変状が発生する可能性がある場合など,その時の状況で必要と判断された場合に行う検査である。

さらに,近接工事が予定されている場合や河川管理者による浚渫(しゅんせつ)工事など,工事中および工事後に構造物の健全度の低下や,変状の発生につながる恐れがある場合には,工事の進捗やその影響度合いに応じて随時検査を実施される場合がある。

【参考】

道路分野によける点検は,鉄道の検査に相当する。同様の内容に対して呼称が異なるので,混乱をさけるため,両者の関係を整理しておく。

| 鉄道 | 道路 |

|---|---|

| 線路巡回(点検車,徒歩) | 通常点検(パトロールカー,徒歩) |

| 初回検査(供用開始前の全般検査) | 定期点検 初回(2年以内) |

| 通常全般検査(2年毎) 特別全般検査(10年毎) |

中間点検 2~3年毎 |

| 定期点検(5年毎) | |

| 随時検査(地震,台風等災害や大事故後, 変状が発生した橋梁と類似の構造の橋梁) |

特定点検(特定事象に着目した点検) |

| 異常時点検(地震,台風等災害や大事故後) | |

| 個別検査(原因推定,健全度判定,措置判定) | 詳細調査(補修の必要性,補修方法決定) |

| 監視(個別検査後の措置の一種) | 追跡調査 |

ページのトップへ